基于Comsol的锂电池针刺、内短路和过充仿真

更新于2024年9月20日 17:28

更新于2024年9月20日 17:28开放群:566811107(资料多,不仅限交流)

群一:836281296

群二:594368389

群三:1080606488

群四: 678357196

我的qq: 209870384有兴趣的可以加我,交流模型。

更多相关分析,可以查看以下链接

离子电池主要由正极、负极、隔膜和电解液等组分构成,其中隔膜的主要作用是实现正负极之间的电子绝缘,并利用隔膜自身的微孔导通离子。在实际中由于锂枝晶生长,以及在生产过程中引入的导电多余物等可能会引起隔膜的失效,导致锂离子电池发生内短路。内短路时短路点的大电流会导致局部温度快速升高,进而引发电池发生热失控,

由于锂离子电池内短路的形式有多种,例如内部导电多余物、针刺和挤压等都会造成不同形式的内短路点,锂电池内部的金属物体相当于一个额外集流体的功能,将引起附近锂离子流向改变,在这些额外的集流体上引起电流集中。

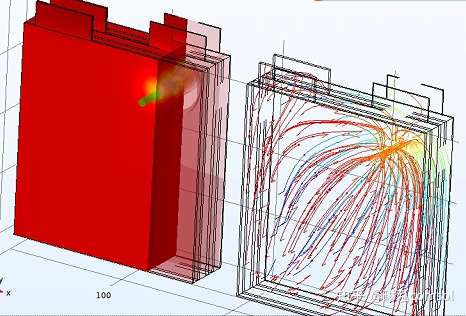

此次采用Comsol的锂电池模块和固体传热模块,模拟不同情况下的内短路和针刺。

1、半径毫米级的5欧姆电阻,在单层电芯内部连接正负集流体。

整体最高温度分布

内短路状态下自放电(绿色线),相对比的是正常工况倍率下的放电曲线。

单层电芯温度分布云图和电流密度集中情况。

对于这类内短路计算中,内短路的电阻电导率对结果影响较大。

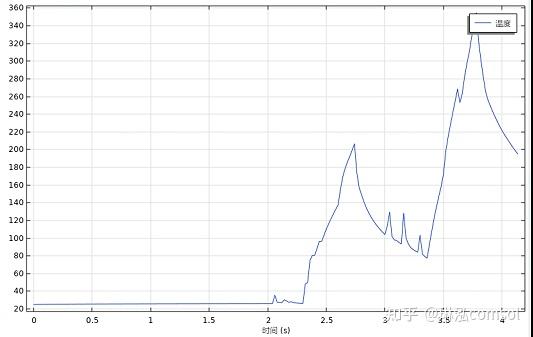

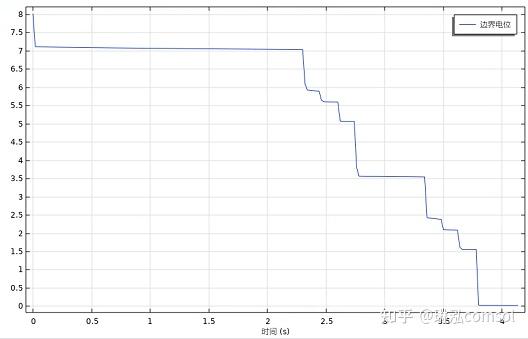

2、以0.4mm/s速度穿刺一根3mm钢针,同时两层电芯在以1C倍率放电,钢针从一侧集流体贯穿到另一侧集流体外。

可以看到针刺过程的温度有不同波峰。

可以看到针刺过程的温度有不同波峰。

整体电压下降趋势

整体电压下降趋势

3、

过充仿真以恒流充电方式,过充至5V后,开始恒压充电,充电电流逐渐下降并保持平衡。

过充过程整体内阻不断加大,导致热量聚集,最终引发热失控。

这个过程中内部SEI 膜发生反应的时间较早,Csei在12500s 左右开始明显减少,引发了小幅温度波动,之后逐渐减小至 0,说明此时SEI 膜全部分解。负极、正极和电解液均在 13500s 左右开始剧烈反应,从图中可以看出,负极、正极和电解液反应十分迅速(图中接近垂线部分),反应在短时间内完成。说明 13500s 左右,由于这三部分副反应剧烈,短时间内将产生大量热,导致热量积累。过充 13500s 左右,由于热量大量积累,最终导致电池发生热失控现象。

整体热分布如下:

不同穿刺速度、穿刺位置和钢针尺寸都会对结果产生不同影响。

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP