乘车用燃料电池系统验证体系研究

1 前言

燃料电池汽车作为一种零污染的新能源汽车,被视为未来汽车的终极目标。自从丰田发布第1款氢燃料电池汽车Mirai以来,本田研发了Clarity和现代研发了NEXO燃料电池车型。我国近几年也加速了氢燃料电池汽车产业链的布局,但主要应用于商用车领域,截止2020年8月,中国进入新能源汽车推广目录的氢燃料电池汽车车企总共43家。

目前已知氢燃料电池汽车在乘用车领域的车企主要有上汽和广汽,上汽在2010年世博会推出荣威950燃料电池乘用车,广汽也于2020年推出了广汽埃安AionLXFuelCell氢燃料车型。

随着氢燃料电池汽车得到越来越多的国家和企业的重视,燃料电池汽车行业的相关标准体系建设也必须得到加强。

因此,开发1款高质量的燃料电池车以及燃料电池系统,需要有严格的验证体系对燃料电池系统进行验证,需要各车企以及相关燃料电池系统设计厂家构建严格全面可靠,且符合自身产品要求的燃料电池系统验证体系。

2 燃料电池系统验证体系的现状

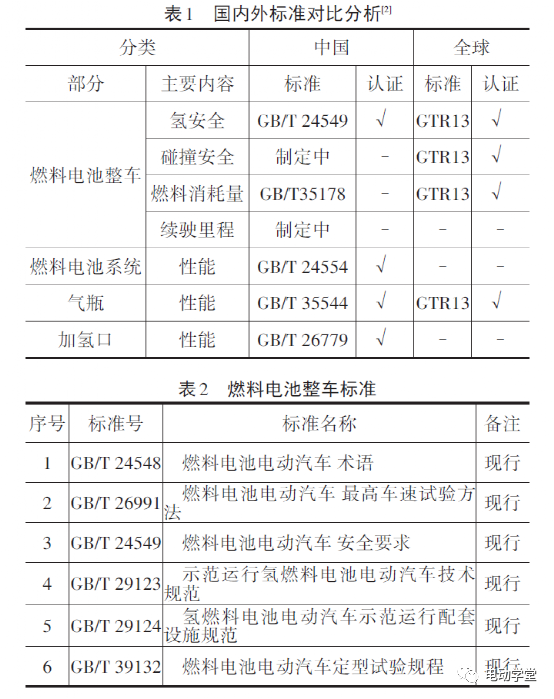

目前,世界各国纷纷制定相关政策和法规鼓励燃料电池汽车的发展,且现已形成了比较完备的标准体系来规范和指引行业的发展。中汽研王芳等对燃料电池整车,燃料电池系统相关国内外标准进行了对比分析,分析结果见表1。

由表1可知,我国国内标准逐步完善,但是整车标准相对欠缺,同时国内外都需要加强对燃料电池系统标准体系的梳理建立。

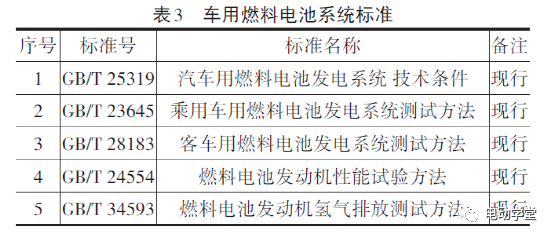

表2主要是燃料电池整车相关标准,一个完整的燃料电池整车测评体系应该包括动力性测试、经济性测试、安全性测试、环境适应性测试和行驶特性测试6个维度的测试内容。而目前的标准仅仅涉及了安全要求和最高车速试验的动力性测试。

因此,燃料电池整车测试标准需要进一步完善。表3主要是车用燃料电池系统相关标准,目前车用燃料电池系统的标准也仅涉及燃料电池性能与氢气排放相关的标准,缺少完整全面的车用燃料电池系统开发标准指引体系。

3 建立燃料电池系统验证体系的目的

燃料电池系统作为燃料电池车的核心系统之一,在燃料电池系统研发过程中,构建全面完整的燃料电池系统验证体系,可以更好的规范和指导燃料电池系统的验证工作,在系统级产品研发阶段验证、及发现燃料电池系统的设计、工艺、安全以及法规等风险。因此,各车企在燃料电池系统进行研发的过程中,不但要借鉴国内外的标准体系,而且要构建符合企业要求的燃料电池系统验证体系,用来指导各自燃料电池系统的研发。

4 燃料电池系统验证体系建立的原则

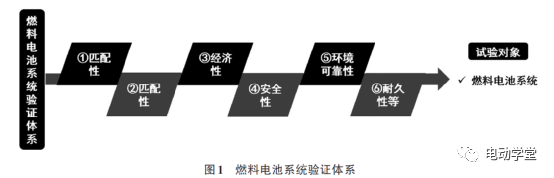

首先,必须基于整车设计目标角度分析,并结合实际可行性来构建燃料电池系统验证项目。因此,从匹配性、功能性、经济性、安全性、环境可靠性测试和耐久性6个维度构建燃料电池系统验证体系(图1);其次,必须结合燃料电池整车验证体系和零部件验证体系来构建燃料电池系统的验证体系,比如有些执行性差的项目可以考虑用零部件或者整车验证项目替代;最后,燃料电池系统的验证体系同其他体系一样,必须具备相应的全面性、合理性和可行性,才能在燃料电池系统开发环节中有效地开展相关验证工作。

5 燃料电池系统验证体系

5.1 匹配性验证

每辆车都有其整车整备质量管理目标,并会分解到各子系统。燃料电池系统为满足整车整备质量要求,开发时都会设置各子系统质量设计目标。同时,质量也是燃料电池系统功率密度计算的重要参数,高水平的整车轻量化是高功率密度的基础。燃料电池系统的匹配性验证必须包括质量测量。另外,为了满足整车布置空间,对于集成度高的燃料电池系统应该测量其整体尺寸是否满足要求。对于集成度不高的燃料电池系统可以考虑零部件角度测量验证。

5.2 功能性验证

根据燃料电池车的整车动力性要求,燃料电池系统的功率、起动特性功能必须满足整车动力性要求。从整车动力性角度分解,燃料电池系统的功率特性、起动特性、稳态特性以及动态响应特性应纳入关键功能性指标。

目前国标GB/T24554燃料电池发动机性能试验方法规范了燃料电池系统的额定功率、峰值功率、起动特性、稳态特性、动态响应特性的试验方法,各企业可在此标准的基础上并结合企业开发的燃料电池整车使用工况,构建并完善燃料电池系统的功能性验证项目。

5.3 经济性验证

一般燃料电池整车要求使用越少的氢气可以拥有更长的行驶里程,且整车都有能量消耗量与续驶里程的试验要求,目前中汽中心也立项并在研究《燃料电池电动汽车能量消耗量及续驶里程测试方法》,因此,基于整车验证体系到系统验证体系的分解原则,氢气消耗量和氢气排放量应列为燃料电池系统的关键经济性指标,并在系统研发阶段就应关注并考察其经济性,参照国标GB/T34593燃料电池发动机氢气排放测试方法测试燃料电池系统在稳态工况和循环工况下的氢气消耗量和氢气排放量。

5.4 安全性验证

燃料电池汽车以氢气为动力源,拥有其他新能源汽车没有的特有系统,有着严格的安全要求。国标GB/T24549燃料电池汽车安全要求中规定了燃料电池电动汽车特有的燃料系统、燃料电池系统、动力电池系统、功能、故障防护和碰撞方面的安全要求,其中4.3节是燃料电池系统特有的安全要求。

因此,燃料电池系统验证体系中必须构建完善的安全性验证,包括燃料电池系统的气密性、绝缘性、触电防护以及IP防护测试。

5.5 环境可靠性验证

燃料电池系统作为安装在乘用车发动机舱的1个动力系统,其环境可靠性必须符合其使用环境以及相关试验条件的要求。国标GB/T28046等描述了安装在车辆上特定位置的系统及组件环境条件与相关试验方法。

因此,依据GB/T28046并结合燃料电池乘用车的实际使用环境构建乘用车用燃料电池系统环境可靠性验证体系时,必须考虑机械负荷、气候负荷、电气负荷以及化学负荷对燃料电池系统的影响。

乘用车用燃料电池系统安装在发动机舱内,路面载荷以及电机等载荷均会对其结构强度产生一定的影响。因此,同动力电池系统一样,从机械振动、机械冲击和碰撞3个角度来考核燃料电池系统的机械负荷能力。

目前国家标准以及国际标准均没有针对燃料电池系统的振动功率谱以及冲击量级的定义,可以用实车采集的振动谱作为振动冲击试验条件来开展试验。

气候负荷主要考虑温湿度以及海拔这类环境条件对燃料电池系统的影响。因此,用高温存储和低温存储试验来模拟燃料电池车在高温和低温环境下停车静止后的性能情况;低温冷起动特性是燃料电池系统设计研发中的关键特性,也是设计难点,因此,必须设计低温冷起动试验来模拟低温边界条件下的起动性能,目前国标燃料电池整车和燃料电池系统的低温冷起动试验方法均在研究当中;用高温运行和低温运行来模拟燃料电池系统在高温和低温设计边界上的运行性能情况;海拔越高,空气中的氧气越稀薄,氧气作为燃料电池系统的反应气体之一,其含量的多少对于燃料电池系统的功率特性有着很大的影响,可以设计高海拔运行来验证燃料电池系统在高原场地的运行性能;另外,温湿度循环还会使燃料电池堆凝露,并会对一些电器件的产生影响,但考虑到实际操作的难度,可以考虑用零部件气候替代整车相关试验。

电气负荷可以根据燃料电池系统的特性来定义其工作模式和功能状态等级,结合可操作性开展相关电气负荷试验项目,对于无法开展的可以考虑用零部件替代的方式进行。而燃料电池系统的化学负荷的验证完全可以用零部件来替代。

另外,燃料电池车作为1种新能源汽车,电磁是重要的也是不可避免的环境因素。燃料电池系统有着燃料电池控制器、大量的高低压线束以及CAN通讯线缆等,抗电磁干扰能力应该是重要的考核项,因此电磁兼容试验(即EMC试验)必须纳入燃料电池系统环境可靠性验证体系中。目前,中国汽车工程学会汽车测试技术分会组织并编写的《燃料电池发动机电磁兼容性能试验方法》正在征求意见中,而国标针对燃料电池系统的电磁兼容试验方法还有待建立。

5.6 耐久性验证

燃料电池系统作为1种动力源,将化学能转化为电能,电能再转化为电机的机械能,其核心部件燃料电池堆,同动力电池系统一样,燃料电池堆的化学特性随着使用时间的增加会不断衰减直至失效;其关键辅助系统,比如空压机和水泵,随着使用时间的增加,当达到一定的疲劳寿命的时候,空压机和水泵的零部件会损伤失效。因此,燃料电池系统的验证体系必须策划耐久性验证。可以采集整车驱动耐久工况开展燃料电池系统的驱动测试,同时也可以采集NEDC或WLTC工况开展燃料电池系统的寿命试验等。

6 结论

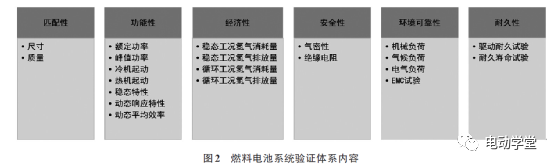

通过以上分析,可以建立如图2所示的燃料电池系统验证体系,对燃料电池系统开发具有重要指导作用,主要体现在:

(1)匹配性验证项目,保证开发的燃料电池系统尺寸和质量符合整车空间布置与整车质量要求;

(2)功能性验证项目,保证开发的燃料电池系统满足整车功能目标,同时也能符合国家强检设计要求;

(3)经济性验证项目,保证燃料电池系统氢气利用率符合设计达标,从而提高燃料电池整车经济性。

(4)安全性验证项目,保证燃料电池系统的安全,从而保证燃料电池整车的氢安全;环境可靠性项目,保证燃料电池系统的耐机械负荷、耐气候负荷、耐电气负荷能力以及抗电磁干扰能力,从而保证燃料电池整车的环境可靠性;

(5)耐久性试验项目,保证燃料电池系统满足整车使用寿命,同时燃料电池系统作为1种驱动系统,也能符合整车驱动耐久使用工况与耐久要求。

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!