低温循环老化对锂离子电池机械滥用安全性的影响

来源:汽车安全与轻量化 作者:刘原杰

机械滥用安全性是锂离子电池安全研究中的一个重要组成部分,但目前的研究多集中于新鲜电池。近日,清华大学周青教授课题组以低温环境下循环老化锂离子电池为研究对象,对不同老化程度的电池进行了从电池单体,到电池组分,再到形貌观测的试验研究,评估了循环老化对锂离子电池机械滥用安全性的影响,相关成果发表于近期的Energy Storage Materials期刊。

01、试验流程

电池老化:使用某商用软包锂离子电池进行老化试验,电池容量为25Ah,正极活性物质为NCM,负极活性物质为石墨。采用0.8C的充放电倍率,在0摄氏度下对锂离子电池进行循环老化,当电池容量分别衰减10%,20%和30%时,停止老化,加上新鲜电池(0% 容量衰减),共有四种不同老化状态的电池进行对比试验。四种老化状态电池,按照老化程度由浅到深,分别代表新鲜电池、欠报废电池、正常报废标准电池和过报废电池;

电池单体挤压测试:使用1英寸球形挤压头,对电池进行准静态挤压测试,挤压过程中检测电池力-电-热响应。当挤压力下降到峰值力20%时,挤压头自动停止,并保持在最低点,此后继续监测电-热响应直到2400 s。试验完成后,拆解电池,观察不同状态电池的断裂形貌;

电池组分材料测试:对电池的正极、负极和隔膜开展拉伸和压缩组分材料测试,对比新鲜电池和老化电池的试验结果,确定老化后电池单体挤压响应发生变化的主要来源;

电池微观形貌观测:在扫描电镜下,观察电池正极、负极和隔膜的微观形貌变化。

02、电池单体挤压测试

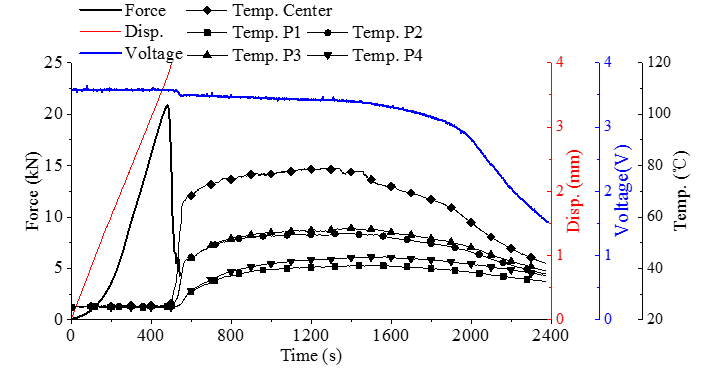

图1 锂离子电池在挤压载荷下力-电-热响应,以新鲜电池试验结果为例

对于新鲜电池,在挤压载荷下,其力-电-热响应如图1所示,总体上可以分为三个阶段:

(1)挤压力上升阶段,随着加载的不断进行,挤压力不断增加,在挤压力达到峰值之前,未观察到短路现象,温度和电压均未发生明显的变化;

(2)挤压力下降阶段,当挤压力达到峰值力之后,电池内部出现剪切断裂,发生内短路,随后随着加载的继续进行,电压快速下降,温度迅速升高,热量传递到电池的周围部分,使整个电池的温度升高,当挤压力下降到峰值力的20%,加载过程停止;

(3)挤压过程停止后,电压缓慢下降,温度缓慢升高,最终由于电池电量枯竭,电池温度逐渐下降。

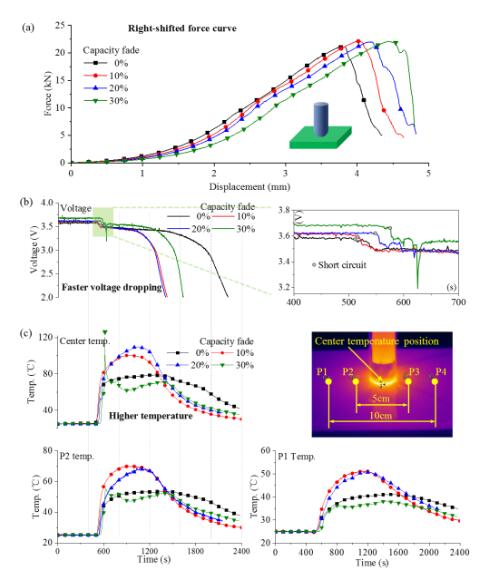

相比于新鲜电池,10%和20%容量衰减的电池在挤压过程中,力-电-热响应均发生明显改变,如图2所示。在力响应方面,老化电池的厚度增加,力-位移曲线出现明显的右移现象,拐点位移和短路位移均增大;在电响应方面,短路后,老化电池电压下降速度加快,电池能量的释放在时间尺度上更加集中;在热响应方面,短路后,老化电池温度升高的速度更快,且热量传递到电池四周,造成整个电池的温度更高。

当电池的容量衰减达到30%,电池的电-热响应模式发生改变,如图2所示。在短路发生后,电池内部产生气体,电池出现鼓包现象。电压迅速下降,从3.68V下降到3.53V,随后跳水到3.19V,而后随着挤压过程终止,电压回弹到3.56V。对应的,挤压处的温度迅速升高到117摄氏度,随后迅速下降,留下尖锐的温度峰值,且热量向外扩散的能力减弱,导致周围的温度低于其它老化状态的电池。说明能量的释放在时间尺度上集中于初始短路瞬间,在空间尺度上集中于挤压位置。

图2 电池单体挤压力-电-热响应变化:(a)力响应变化;(b)电响应变化;(c)热响应变化

03、电池单体挤压测试

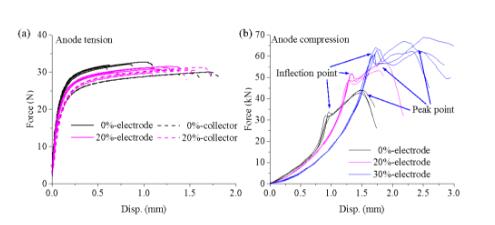

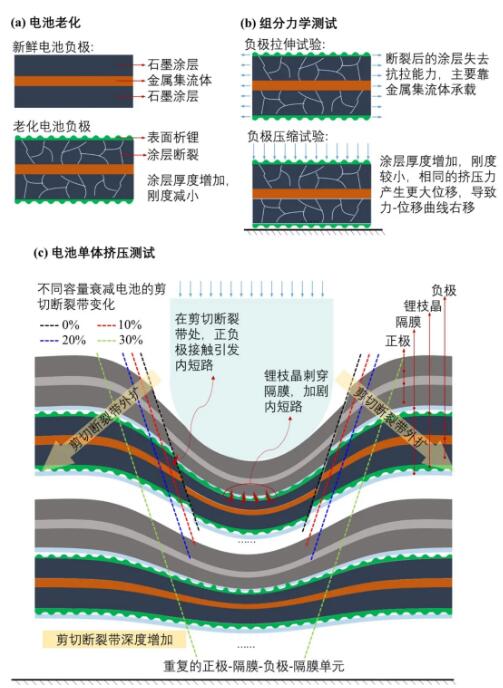

电池组分测试发现,正极和隔膜的力学性能未发生明显改变,组分材料性能的变化主要集中在负极。在拉伸试验中,负极电极(涂层+集流体+涂层)和单独集流体的响应力水平近似,涂层的抗拉能力明显减弱;在层叠压缩试验中,其力-位移曲线发生了明显的右移现象,与单体力学响应变化相似,从另一个方面证明了老化电池挤压响应发生变化的主要原因来源于负极。层叠电极压缩测试中,其力响应主要由涂层主导,可以推测主要是由于负极涂层的性能发生了改变。

图3 电池负极测试结果:(a)单向拉伸;(b)层叠压缩

04、电池组分形貌的改变

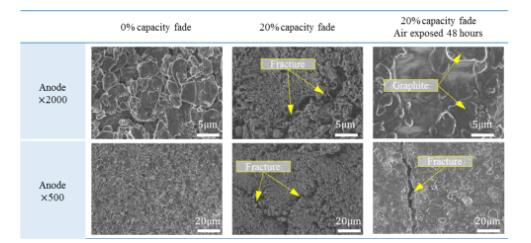

为进一步电池负极组分形貌的变化,我们对电池的负极表面进行了电镜扫描。对于新鲜电池,可以清楚地看到石墨颗粒。当电池低温老化之后,负极表面出现苔癣状沉积物,覆盖在负极石墨颗粒上面,且表面出现明显的裂纹。将老化负极样品在空气中放置48h,再次观察负极表面形貌,可发现负极表面呈水泥状,可以隐约看到石墨颗粒。考虑到本研究电池老化环境为0摄氏度,联系文献结果,可以推测负极表面苔癣状物质为锂枝晶,在空气中放置后,与空气反应生成碳酸锂。

图4 老化后电池负极微观形貌变化

05、机理讨论

在低温老化过程中,主要发生变化的组分为负极,变化主要体现在两个方面:

(1)负极表面产生锂枝晶;

(2)负极活性颗粒逐渐破碎,在涂层内部产生裂纹。加上负极SEI膜的产生与变厚,电池负极厚度增加,导致电池整体厚度变大。

负极涂层产生裂纹之后,其抗拉能力减弱,因此在负极拉伸试验中,电极(涂层+集流体+涂层)和单独集流体的响应力水平相当。在层叠压缩测试中,负极涂层厚度增加,刚度减小,在相同的挤压力水平下,挤压位移更大,因此负极层叠压缩的力-位移曲线右移。

文献结果表明,在电池单体挤压测试中,单体的力-位移响应主要由涂层的压缩力学性能主导,因此受负极层叠压缩力-位移曲线右移的影响,单体挤压的力-位移曲线也表现出右移现象。拆解挤压后的电池单体可以发现,老化电池的剪切断裂带外扩,剪切深度增加,短路面积增加,因此电压下降速度加快,电能在较窄的时间窗口内释放,温升更高。

对于30%容量衰减的电池,剪切带的外扩现象和深度增加现象异常明显,在开始短路一瞬间,电压跳水到3.19V,挤压处电池表面温度上升到117摄氏度,而电池内部的温度会更高。温度的上升,会引发其它连锁反应。文献表明,当电池内部的温度达到120摄氏度时,会引发锂枝晶与电解液的反应,造成试验中观察到的电池产气和膨胀现象。当温度达到135摄氏度时,会引发隔膜结构坍塌和闭孔,阻止进一步的内短路,使电压回弹。对于30%容量衰减的电池,隔膜SEM扫描结果显示,靠近剪切断裂带位置的隔膜发生了结构坍塌和闭孔现象。

图5 低温循环老化对电池负极形貌、负极力学性能与电池挤压响应的解释

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!