塑胶件的结构设计:止口篇

2022年6月24日 16:26

2022年6月24日 16:2601 止口的含义

止口结构,在产品结构设计上也是一种常见的结构,对于有经验的工程师那是再熟悉不过了,然后对于初学者来说,他们并不一定知道,更谈不上理解,所以,为了帮助初学者理解,对止口的概念稍加文字介绍。

止口:止,从字面上理解是停止、禁止、限制的意思,比如说适可而止、浅尝辄止、望梅止渴;而在产品结构上通常表示限位的意思(即限制零件的移动,主要是对X轴和Y轴的限位,Z轴方向的限位通常通过螺丝或者卡扣之类的联接结构限位),由于其在结构上是一对凹凸结构,有点像人合上的嘴巴,所以称为止口。

02 止口的结构形式

止口的一般分类:

公止口一般设计在壁厚较薄的壳体上,母止口一般设计在壁厚较厚的壳体上。

因为母止口需要往内切掉一部分胶厚,把母止口设计在壁厚较厚的壳体上可以有足够厚度被切除。这里需要注意的是,

-

为了防止厚薄印(应力痕),切掉的部分厚度和深度不能太大;

-

如果无法避免应力痕,外壳若做白色(纹面或高光面)应力痕基本不太明显,做黑色高光面效果稍好些但还是不能完全消除,黑色纹面效果应力痕是较严重的。

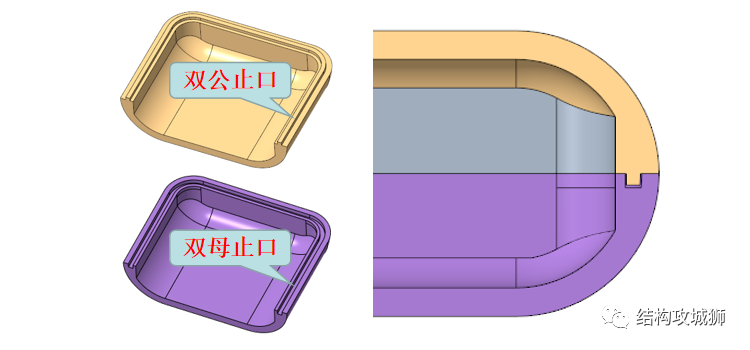

2、双止口:是相对于单止口而言,双止口实际上是由两个正反的单止口合并成新的止口,主要有以下两种结构形式:

1)单公止口+双母止口,这种形式主要应用于上壳体厚度较薄,且对外观段差有要求的结构,下壳的双母止口可以限制上壳往里和往外的变形。

2)双公止口+双母止口,这种形式主要应用于上下壳体厚度都较厚的结构,这种结构在外观上的段差可以控制很小,这种结构也称为密封性止口结构,,如做防水结构,中间增加胶圈或超声波焊接可起到防水作用;如做喇叭音腔,中间加泡棉也可起到密封音腔的作用,但此种止口结构要求壳体壁厚较大,一般需要2.5mm以上,否则母止口外缘就比较薄,外观容易产生厚薄印(应力痕)。

3、反止口:也称反插骨,反限位的意思,反止口为母止口的反向止口,一般配合单止口一起设计,主要用于上下壳体都较薄的结构,反止口实际上是双母止口的简化,因为壳体没有足够壁厚去做双母止口,通过设计局部的筋位,所以通常反止口有以下几种结构形式。

1)单反止口,这种反止口一般用于小型零件,结构简单,缺点是强度不够。

2)双反止口,这种反止口较为普遍,最为常用,成对设计是为了保证强度。

3)这种止口主要用于空间不够的零件,没法做双反止口,此种止口强度好,缺点是结构没双止口简单,但也不失为一种好结构。

4)这种止口也是用于空间不够的零件,没法做双止口,此种止口缺点是需要在另一个壳上切出相应的母止口,胶厚突变外观有厚薄印(应力痕)风险,设计时注意圆角缓和过渡。

03 止口的作用

理想的外壳是不需要拆件的,但在现实中,需要考虑到制造工艺以及装配工艺(DFMA),外壳需要拆分成若干零件,相邻两个互相配合的零件之间就会存在结合缝隙,

那零件结合处为什么需要设计止口?

首先通过以下三个生活中的例子,你就很容易理解止口结构所起到的作用。

因为母止口需要往内切掉一部分胶厚,把母止口设计在壁厚较厚的壳体上可以有足够厚度被切除。这里需要注意的是,

-

为了防止厚薄印(应力痕),切掉的部分厚度和深度不能太大; -

如果无法避免应力痕,外壳若做白色(纹面或高光面)应力痕基本不太明显,做黑色高光面效果稍好些但还是不能完全消除,黑色纹面效果应力痕是较严重的。

1)单反止口,这种反止口一般用于小型零件,结构简单,缺点是强度不够。

03 止口的作用

图二:冬天洗澡,寒风从门缝吹进来

2、起限位作用,防止或减小两个相互配合的壳体装配时产生偏位或段差。如果两个相互配合的壳体零件长宽(XY)两方向设计有止口,那么这两个零件在XY方向上是互相被限位的,也可以理解成定位,这是有利于装配的;同时,还可以在特定方向上矫正零件的变形,如下图,A壳限制B壳往里(红色箭头方向)变形,同时B壳限制A壳往外(黑色箭头方向)变形。

3、起到密封作用,如图,在母止口可以容纳超声波熔胶或O型圈可起到防水作用。

其中,“堵”的方法属于机械结构方法,即在AB壳的结合处设计一圈止口,止口的作用就是起到静电墙作用,将静电隔离到外壳之外,让静电难以直接进来,即使有部分强度较大的能穿透进去,也因止口的作用使得这部分静电的能量大大减弱。(需注意的是设计时尽可能保留整圈止口的完整,保证完整的静电墙)

如果止口附近有电路板,尽量增加壳体的厚离,即增加外壳到电路板之间的距离D,根据经验,10kV的ESD在经过4mm至5.00mm的距离(此距离包含壳体的壁厚)后能量一般衰减为零。

04 止口的设计原则

功能原则

外观质量原则

加工工艺原则

1、功能原则

2、外观质量原则

K:反止口倒C角,可利于装配,一般做到C0,5~C1.0;

其中,以上尺寸A和尺寸N是影响段差控制比较重要的尺寸,对于小型产品来水,取0.05-0.1基本能满足要求;对于中大型产品来说,此两个间隙尺寸的取值应根据外壳的最大外形尺寸的公差值进行调整,因为对于注塑件来说,外形尺寸越大,其公差值就较大,如下表。

2)外观应力痕

3、加工工艺原则

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP