轴承是一切旋转机械的灵魂,被称为机械工业的“芯片”。其主要功能是支撑机械旋转体,降低其运动时的摩擦系数,并保证其回转精度。

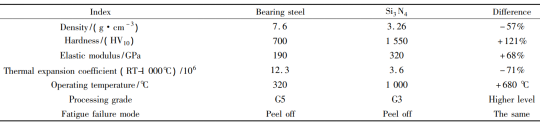

氮化硅材料俗称“陶瓷王”,其密度大约为轴承钢的42%,弹性模量高达320GPa,抗拉强度1600MPa,抗压强度高达3600MPa,900℃以下力学性质几乎不变,是滚动轴承滚动体的理想材料之一。

氮化硅陶瓷球轴承是目前世界上研究最热门、性能最优异、应用最广泛的高端陶瓷轴承,其几乎就是陶瓷轴承的代名词。

氮化硅陶瓷球轴承相较于传统的钢制轴承,其具体优点有:

高速运转性能。轴承在使用过程中,随着转速的升高,轴承运转产生的离心力大幅度升高,致使轴承套圈与内部滚子间的滑动摩擦力增大,导致轴承发生打滑现象,最终导致轴承的使用寿命缩短。由于陶瓷球轴承的密度低,转动过程中内部陶瓷球受到的离心力大幅度降低,进而由于离心力引起的打滑现象也大为减少,从而起到了提高轴承寿命的作用。

较好的摩擦性能。在温度较高的工作环境中,哪怕润滑失效,陶瓷轴承的摩擦系数小,润滑失效后的温度升高缓慢,体积膨胀更小,不易使轴承卡死,延长轴承的使用寿命。

高温性能。在温度较高时,陶瓷球轴承相比钢制轴承而言,高温下强度不会有大幅度的降低,具有良好的高温性能。

化学稳定性能。相较于传统的轴承钢,氮化硅陶瓷材料,在常见的强酸强碱环境中的化学稳定性能优异,很难被硫酸、盐酸等强酸及氢氧化钠等强碱腐蚀。此外,与钢制轴承相比,陶瓷轴承不具有导电性与磁性,所以在强磁环境下,使用陶瓷轴承也更加安全。

氮化硅陶瓷与轴承钢的性能对比

(图片来源:陈波等,《氮化硅陶瓷在四大领域的研究及应用进展》)

氮化硅陶瓷球轴承类型的划分,可以根据轴承套圈与内部的滚子所用的材料是否相同分为全陶瓷轴承与混合型陶瓷轴承。全陶瓷轴承的所有部件均使用氮化硅陶瓷材料制造;混合型陶瓷轴承,一般情况下,轴承套圈使用轴承钢,使用氮化硅陶瓷球作为内部滚子。

轴承在工作过程中由于交变应力产生的接触疲劳失效以及工作表面不断磨损产生的磨损失效是轴承失效的主要形式,而这些失效大多发生在轴承套圈沟道工作表面上。

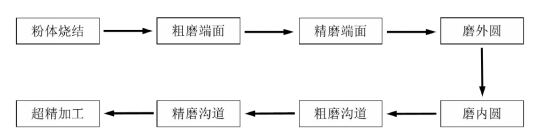

对于陶瓷轴承套圈沟道来说,在一般的工艺条件下,对套圈毛坯件端面进行粗磨和精磨加工,然后对套圈的内外圆进行加工,最后加工沟道。沟道进行粗磨和精磨加工之后,在沟道表面有很多因磨削加工时产生脆性断裂去除而留下的沟壑、突起、划痕和表层裂纹等缺陷,因此还需要进行超精加工,以达到改善沟道表面质量的目的。

(图片来源:陈文征,《基于油石损耗特性的氮化硅陶瓷轴承超精工艺优化》)

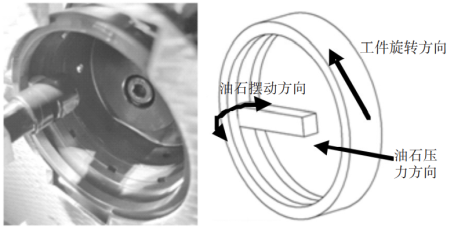

超精加工是一种使用金刚石油石或CBN油石对沟道表面进行磨削的加工方式,目前主要是切入式超精加工。

(图片来源:张珂等,《氮化硅全陶瓷球轴承沟道超精加工仿真与试验研究》)

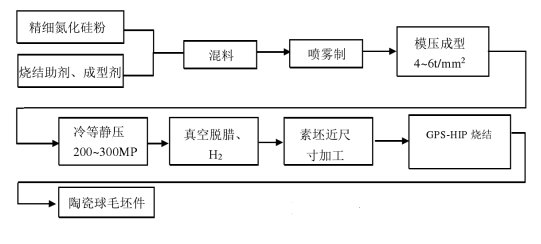

氮化硅陶瓷球是氮化硅陶瓷球轴承的关键部分,氮化硅陶瓷球的制造过程可以分为四个阶段:

(图片来源:沙勇,《HF对

Si3N4

陶瓷球研磨去除机制影响研究》)

第一阶段为混料。

在氮化硅粉末制备之后,需要进行混料以提高成型效率。氮化硅具有微弱的水解特性,水解会一定程度上影响制备出来的氮化硅材料,所以一般会选用无水乙醇作为分散介质,此外还需要加入成型剂、分散剂、烧结助剂等。目前常用的烧结助剂有

Al2O3、MgO、ZrO2、SiO2、RE2O3(RE=La、Nd、Gd、Y、Yb、Sc)等。

(图片来源:魏万鑫等,《氮化硅陶瓷球与轴承钢的微动摩擦磨损特性与损伤行为研究》)

第二阶段为氮化硅陶瓷球的成型。

陶瓷常用的成型方法有注浆成型、冷等静压成型、干压成型及注塑成型等。由于成型模具的原因,导致所得的毛坯球并不是规整的圆球,因此在成型之后和未烧结之前需要进行修形,常用的修形方式有:手修、砂轮修形、砂带修形等。

(图片来源:沙勇,《HF对Si3N4陶瓷球研磨去除机制影响研究》)

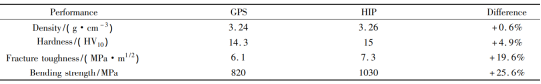

第三阶段为氮化硅陶瓷球烧结。由于氮化硅在1700℃以后开始发生分解,国内一般采用气压烧结(GPS),将修形后的氮化硅陶瓷毛坯球体,在高温(1700-2000℃)的同时通入高压氮气(1-10MPa)来抑制氮化硅的分解。国外高性能氮化硅陶瓷球一般采用热等静压(HIP)工艺制备,热等静压烧结方式能减小陶瓷内部的微量孔隙,使得烧制成型的陶瓷内部致密性高,是现阶段比较理想的烧结方式,但由于设备技术受国外限制且设备成本高昂,导致其加工成本较高。

(图片来源:陈波等,《氮化硅陶瓷在四大领域的研究及应用进展》)

第四阶段为后处理研磨加工。烧结过后的陶瓷球球形、表面粗糙度等技术指标,不能达到轴承滚动体的标准,而且因为陶瓷球为球体,所以普通的磨削加工方式并不适合于陶瓷球。研磨加工分为粗磨、精磨、粗研、精研和抛光。

氮化硅球轴承是国内外研究最热门、性能最为优异的高端陶瓷轴承之一,具有质量轻、极限转速高、摩擦力矩小、运转精度好、使用寿命长等一系列优点。

目前氮化硅陶瓷球国内研究的较多,虽然进步可喜,但是国产氮化硅陶瓷球在性能与精度上与进口氮化硅陶瓷球相比还存在一定的差距,这严重制约了我国氮化硅球轴承的发展。

2015年,中材高新氮化物陶瓷有限公司突破了热等静压氮化硅陶瓷球批量化制造技术,成为继美国CoorsTek、日本东芝之后第三家,也是国内首家形成批量化生产热等静压氮化硅陶瓷材料的企业,产品已出口海外。相信随着国家制造业整体水平的不断提高,高性能、超精密氮化硅球轴承的大批量生产制造,在不久的将来一定会实现。

1、吴承伟等,《超精密高性能氮化硅轴承研究现状与应用》

2、魏万鑫等,《氮化硅陶瓷球与轴承钢的微动摩擦磨损特性与损伤行为研究》

3、扈忠波,《氮化硅陶瓷球压溃与热震失效行为研究》

4、陈波等,《氮化硅陶瓷在四大领域的研究及应用进展》

5、饶水林,《航空发动机用氮化硅陶瓷轴承技术研究现状》

6、沙勇,《HF对Si3N4陶瓷球研磨去除机制影响研究》

7、张珂等,《氮化硅全陶瓷球轴承沟道超精加工仿真与试验研究》

8、陈文征,《基于油石损耗特性的氮化硅陶瓷轴承超精工艺优化》

文章来源:粉体网 编辑整理/长安

免责声明:本文系网络转载,版权归原作者所有。如涉及版权,请联系删除!

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!