来源:旺材芯片

半导体产业的基石是芯片,制作芯片的核心材料按照历史进程分为:第一代半导体材料(大部分为目前广泛使用的高纯度硅),第二代化合物半导体材料(砷化镓、磷化铟),第三代化合物半导体材料以碳化硅和氮化镓为代表。

碳化硅是第三代半导体产业发展的重要基础材料,碳化硅功率器件以其优异的耐高压、耐高温、低损耗等性能,能够有效满足电力电子系统的高效率、小型化和轻量化要求。在新能源汽车、光伏发电、轨道交通、智能电网等领域具有明显优势。

因其优越的物理性能:高禁带宽度(对应高击穿电场和高功率密度)、高电导率、高热导率,有望成为未来最被广泛使用的制作半导体芯片的基础材料。

近年来新能源汽车驱动碳化硅行业高速成长,较传统的燃油汽车相比,新能源汽车半导体元器件功率更大,性能要求更高,用量几倍于传统燃油汽车。

根据现有技术方案,每辆新能源汽车使用的功率器件价值约700美元到1000美元。随着新能源汽车的发展,对功率器件需求量日益增加,成为功率半导体器件新的增长点。使用碳化硅衬底材料,为新能源汽车节省大量成本。

随着终端应用电子架构复杂程度提升,硅基器件物理极限无法满足部分高压、高温、高频及低功耗的应用要求,具备热导率高、临界击穿场强高、电子饱和漂移速率高等特点的碳化硅(SiC)器件作为功率器件材料端的技术迭代产品出现,应用于新能源汽车、光伏、工控等领域,在电力电子设备中实现对电能的高效管理。以逆变器为例,碳化硅模块代替硅基IGBT后,逆变器输出功率可增至硅基系统的2.5倍,体积缩小1.5倍,功率密度为原有3.6倍,最终实现系统成本整体降低。

· 一方面,由于碳化硅长晶速度慢,每小时仅生长0.2-0.3mm,在200多种晶型中仅一种可用(SiC-4H),且晶棒切割难度大,因此碳化硅衬底从样品到稳定批量供货大约需要5年;

· 另一方面,作为碳化硅器件性能及可靠性的关键,高压器件用、低缺陷密度且均匀掺杂的碳化硅外延工艺难度大;叠加离子注入、栅氧可靠性及客户验证等器件端挑战,碳化硅市场进入壁垒高,技术挑战大。未来,碳化硅将继续向衬底大尺寸化、切割高效化及器件模块化等低成本高可靠性方向发展。

· 碳化硅衬底成本占比为46%,外延成本占比为23%,产业链价值量倒挂,衬底供应商掌握了产业链的核心话语权。

· 以Wolfspeed为例,其衬底产能全球第一,已获13亿美元长期协议,在车规级器件端扩展迅速。目前,ST、英飞凌、安森美等传统功率器件商均在上游材料进行扩产,同时基于多年客户积累与汽车等终端建立合作,产业垂直整合加速。

· 我国目前在衬底端已开始占据一定市场份额,如山东天岳2020年半绝缘衬底全球市占率已至30%;而器件端,目前全球意法半导体一家独大,国内公司尚属发展早期,但已有部分企业如斯达半导、比亚迪半导体等碳化硅模块已实现上车应用。

新能源汽车驱动市场加速,国内SiC产业链蓄势待发:

· 根据Yolé预测,碳化硅器件市场将从2019年5亿美元增至2025年25亿美元,复合增速达30%。其中,新能源汽车作为主驱动力,从2019年2.25亿增至2025年15亿美元,占整个市场60%,对应复合增速38%。

· 随着快充需求增加,电动汽车逐步向800V架构过渡,碳化硅渗透加速。目前,国内企业在衬底端已有开始占据少量份额,器件端仍属发展早期。

· 未来,考虑产业链价值量分布及客户优势等因素,我们认为上游拥有衬底量产技术、外延能力的企业及拥有功率半导体经验、下游客户或具备大量上车数据的功率半导体公司有望脱颖而出。

国内SiC产业链上市或IPO阶段相关公司:天岳先进(衬底)、凤凰光学(外延)、斯达半导(器件)、比亚迪半导体(器件)、中车时代电气(器件)、华润微(器件)等。

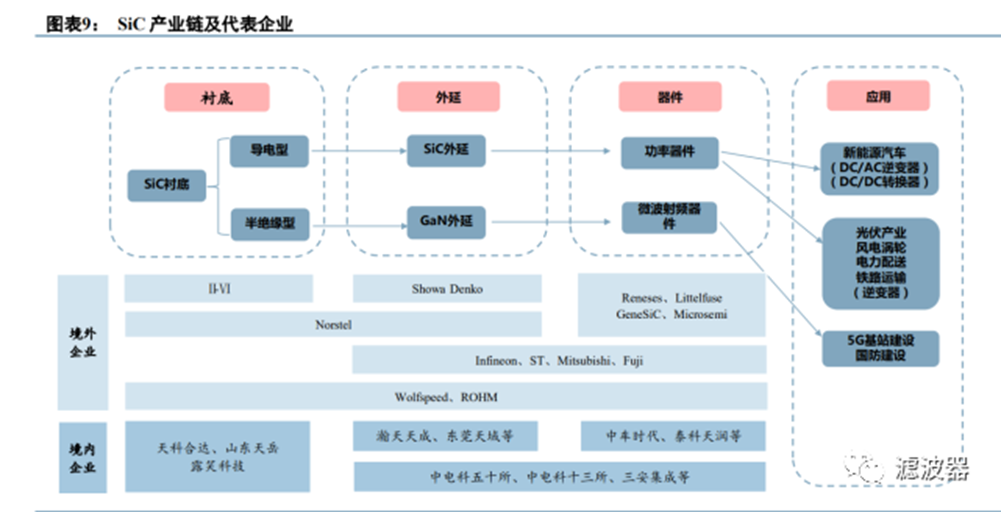

近年来,以碳化硅晶片作为衬底材料的技术逐渐成熟并开始规模生产及应用。SiC 生产过程主要包括碳化 硅单晶生长、外延层生长及器件制造三大步骤,对应的是碳化硅产业链衬底、外延、器件三大环节。

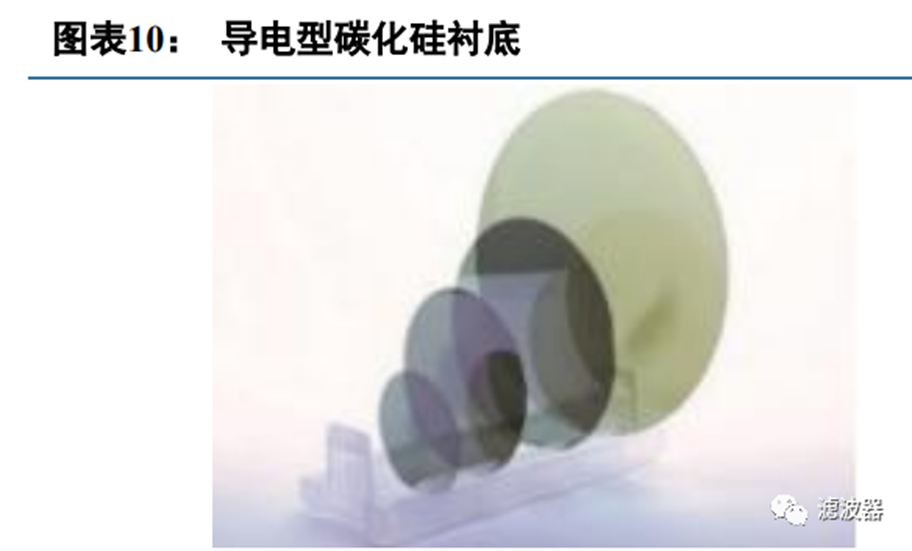

衬底是所有半导体芯片的底层材料,主要起到物理支撑、导热及导电作用,碳化硅衬底主要包括导电型和 半绝缘型两类,二者在外延层及下游应用场景不同。作为导电型衬底材料,经过外延生长、器件制造、封装测 试,制成碳化硅二极管、碳化硅 MOSFET 等功率器件,适用于高温、高压等工作环境,应用于新能源汽车、 光伏发电、轨道交通、智能电网、航空航天等领域;作为半绝缘型衬底材料,经过外延生长、器件制造、封装 测试,制成 HEMT 等微波射频器件,适用于高频、高温等工作环境,主要应用于5G 通讯、卫星、雷达等领域。

当前碳化硅衬底以 4、6 英寸为主,科锐公司已成功研发 8 英寸产品。在半绝缘型碳化硅市场,目前主流的衬底产品规格为 4 英寸;在导电型碳化硅市场,目前主流的衬底产品规格为 6 英寸。碳化硅衬底的尺寸(按 直径计算)主要有 2 英寸(50mm)、3 英寸(75mm)、4 英寸(100mm)、6 英寸(150mm)、8 英寸(200mm) 等规格。碳化硅衬底正在不断向大尺寸的方向发展,目前行业内公司主要量产衬底尺寸集中在 4 英寸及 6 英寸。在最新技术研发储备上,以行业领先者 WolfSpeed 公司的研发进程为例,WolfSpeed 公司已成功研发 8 英寸产 品。为提高生产效率并降低成本,大尺寸是碳化硅衬底制备技术的重要发展方向,衬底尺寸越大,单位衬底可 制造的芯片数量越多,单位芯片成本越低;衬底的尺寸越大,边缘的浪费就越小,有利于进一步降低芯片的成 本。由于现有的 6 英寸的硅晶圆产线可以升级改造用于生产 SiC 器件,所以 6 英寸 SiC 衬底的高市占率将维持 较长时间。

外延层是在晶片的基础上,经过外延工艺生长出特定单晶薄膜,衬底晶片和外延薄膜合称外延片。其中, 在导电型碳化硅衬底上生长碳化硅外延层制得碳化硅同质外延片,可进一步制成肖特基二极管、MOSFET、 IGBT 等功率器件,应用于新能源汽车、光伏发电、轨道交通、智能电网、航空航天等领域;在半绝缘型碳化 硅衬底上生长氮化镓外延层制得碳化硅基氮化镓(GaN-on-SiC)异质外延片,可进一步制成 HEMT 等微波射 频器件,应用于 5G 通讯、雷达等领域。在全球市场中,外延片企业主要有 II-VI、Norstel、WolfSpeed、罗姆 等 IDM 公司。近年来,国内瀚天天成、东莞天域、基本半导体已能提供 4 寸及 6 寸 SiC 外延片。

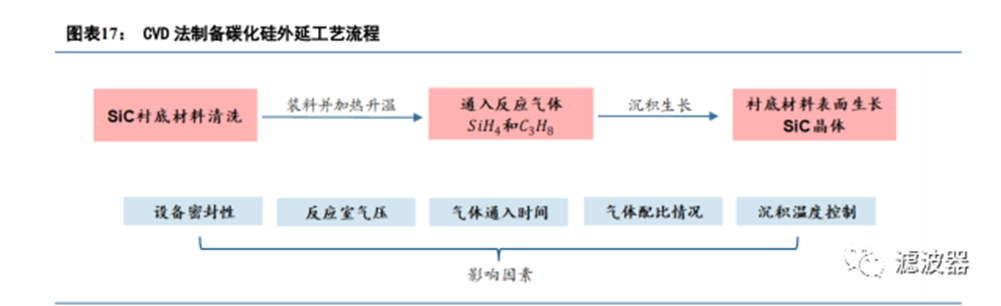

碳化硅外延制备技术方面,当前主要的外延技术是化学气相沉积法(CVD),该法通过台阶流的生长来实 现一定厚度和掺杂的碳化硅外延材料,根据不同的掺杂类型,分为 n 型和 p 型外延片。碳化硅外延的生长参数 要求较高,受到设备密闭性、反应室气压、气体通入时间、气体配比情况、沉积温度控制等多重因素影响。而 第三代半导体中,由于氮化镓材料作为衬底实现规模化生产当前仍面临挑战,因此是以蓝宝石、硅晶片或碳化 硅晶片作为衬底,通过外延生长氮化镓器件。

碳化硅功率器件主要包含 SiC 功率二极管、SiC MOSFET 器件和碳化硅绝缘栅双极晶体管(SiC BJT/SiC IGBT)等 SiC 晶体管两大类。SiC 从上个世纪 70 年代开始研发,2001 年SiC-SBD 开始商用,2010 年 SiCMOSFET 开始商用,而 SiC-IGBT 的商用仍存在挑战。随着 6 英寸 SiC 单晶衬底和外延晶片的缺陷降低和质量提 高,使得 SiC 器件制备能够在目前现有 6 英寸 Si 基功率器件生长线上进行,这将进一步降低 SiC 材料和器件成本,推进 SiC 器件和模块的普及。当前,国际上 600~1700VSiC-SBD、MOSFET已经实现产业化,主流产品耐 压水平在 1200V 以下,封装形式以 TO 封装为主。价格方面,国际上的 SiC 产品价格是对应 Si 产品的 5~6 倍, 正以每年 10%的速度下降,随着上游材料纷纷扩产上线,未来 2~3 年后市场供应加大,价格将进一步下降, 预计价格达到对应 Si 产品 2~3 倍时,由系统成本减少和性能提升带来的优势将推动 SiC 逐步占领 Si 器件的 市场空间。

来源:

1.《一文看懂碳化硅行业》-驭势资本

2.《碳化硅产业链深度解析》-乐晴智库精选

3.《第三代半导体碳化硅行业深度研究报告》-中信建投证券

2022年9月1日 10:07

2022年9月1日 10:07

2022年9月1日 10:07

2022年9月1日 10:07