Moldex3D模流分析之实体水路分析实现虚实整合

2022年9月21日 14:47

2022年9月21日 14:47

大纲

本案例主要目的是研究Moldex3D有无开启3D实体水路分析(3D coolant CFD)功能的差异,找出能让「虚拟」与「真实」相符的环境。MGS特地制作了三种不同冷却模仁套件并进行实验与模拟比对。透过三种不同冷却效率的材料设计,铜针、加热棒及喷泉式水路进行实验。使用Moldex3D在虚拟环境中量化比较这三种冷却技术,并将模拟结果与实际测量值比对。

挑战

要能精确地预测冷却结果与成型有关的潜在问题,是一大挑战。在许多情况下,预测所需的冷却时间对于项目的成功与否十分关键。与标准冷却设计不同,工程验证冷却设计会增加模具成本;却可能因此高度获利。合理化模具成本的关键在于能否精确使用软件预测,降低整体开发时间。

解决方案

使用 BLM 制作所有组件实体网格以符合「真实环境」

使用 CFD 模块以应对「真实」情况

效益

采紊流的喷流管设计与真实数据的误差为9%

采紊流的等压线设计与真实数据的误差为0%

采紊流的铜设计与真实数据的误差为4%

采层流的钢设计与真实数据的误差为2%

案例研究

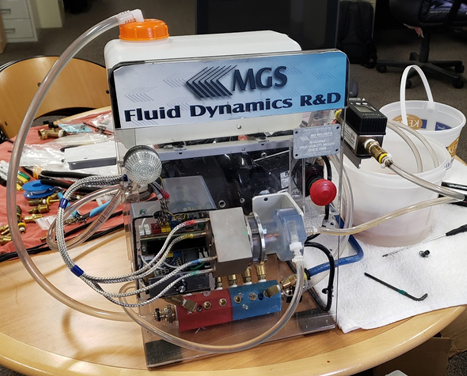

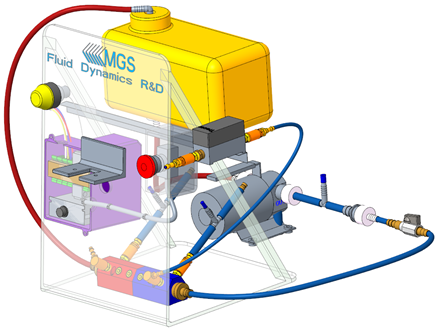

MGS制作了三种不同的冷却模仁设计,分别是以铜针、冷却棒及喷泉式水路的冷却进行实验,再将模拟结果与实际测量值比对。首先,会在实际的实验中使用CFD 板量测冷却速率、温度和压力数据。图一是CFD 板仿真成型冷却设计配置图。图二则为冷却套件配置透视图,主要是由外壳、主芯和加热块所组成,由金属3D打印所制;并使用筒式加热器作为热量来源,以及热电偶测量温度变化。

|

|

图一 CFD板实验配置与仿真配置示意图

|

|

图二 冷却设计实验配置与仿真配置示意

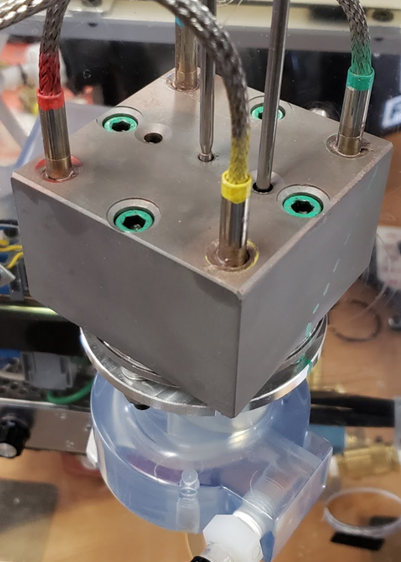

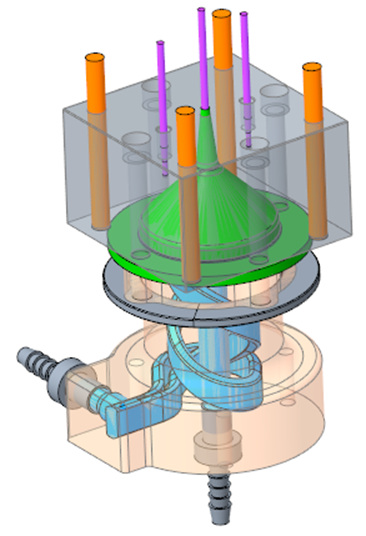

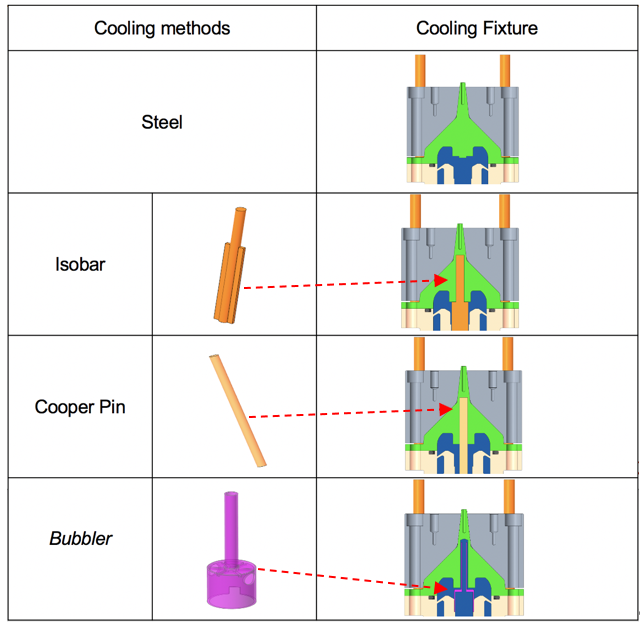

由图三可以看到三种不同冷却设计与单纯金属模具加工冷却水路测试示意图,分别以加热棒、铜针和喷泉式水路进行冷却,以上透过实验的条件进行模拟分析的设定。

图三 三种不同的冷却水路设计与模具直接冷却示意图

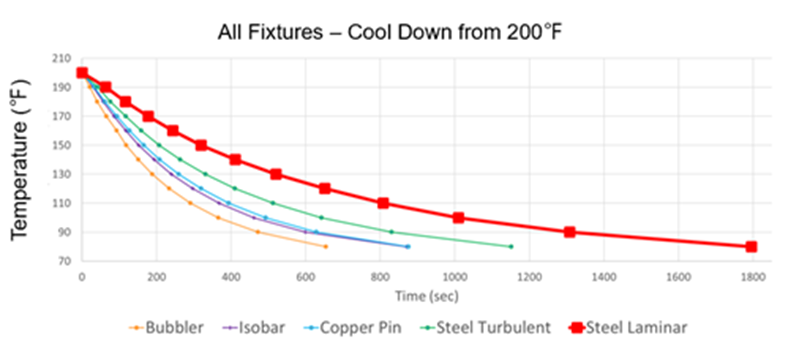

研究汇整五种不同冷却设计(传统冷却层流、传统冷却紊流、加热棒、铜针及喷泉式水路)观察从198ºF降温至80ºF的冷却效率,由图四可以得知橘色线喷泉式水路降温的效率比其他四者的表现好,仅需654秒就可以到达80ºF ; 而冷却效率最差的是使用传统冷却以层流方式,需要1796秒才能降温至80ºF。

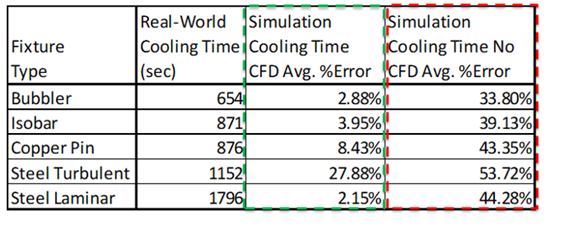

以上实验与模拟测试,比对五种不同的冷却设计,以及分别使用有无开启3D coolant CFD与实验值的差异。并由表一数据可以清楚地看出,启用 CFD 模拟冷却分析(绿色范围)比不启用 CFD (红色范围)要准确。开启3D CFD计算的结果与实验相当吻合,仿真结果与实验目标的误差值约落在10%以内。

图四 五种冷却设计的冷却结果

表一 模拟与实验误差比

结果

本研究分析三种不同的冷却设计,进行模拟与实验比对;最后以喷泉式水路冷却设计为最有效设计,并可透过软件分析精准进行虚拟实验测试,将最佳的喷泉流设计概念复制到真实世界使用。本次结果是有无使用3D Coolant CFD分析进行比对;实验中分别以五种设计比对,其中四种设计上实际数据误差都低于10%,故开启3D CFD模拟误差与实验极小差异。然而,没有使用 CFD 模拟分析时,五个冷却方式模拟与实验误差在30% 到55%之间。所以,使用Moldex3D实体网格进行 3D coolant CFD 分析,可获得更准确的冷却分析结果。

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP