焦化厂的蒸氨工艺

2022年9月30日 14:32

2022年9月30日 14:32

氨气、氨水

氨,常温下是一种无色气体,有强烈的刺激气味。极易溶于水,常温常压下1体积水可溶解700倍体积氨,水溶液称为氨水。

氨水又称阿摩尼亚水,是氨的水溶液,无色透明且具有刺激性气味。

工业氨水是含氨25%~28%的水溶液,氨水中仅有一小部分氨分子与水反应形成一水合氨,是仅存在于氨水中的弱碱 。

由于氨水表现出的种种优越性,在焦化厂被广泛使用。

循环氨水、剩余氨水

循环氨水是指从焦炉煤气初冷系统冷凝下来后又送回焦炉集气管用以喷洒冷却粗煤气的氨水。

剩余氨水,由装炉煤的表面水及炼焦过程的化合水溶入氨后形成的氨水。

典型的焦化厂剩余氨水组成

经过蒸氨塔处理后的废水氨含量一般设计要求在100mg/L以内,固定氨需加NaOH进行反应。

现有蒸氨工艺

氨水蒸氨技术可分为直接蒸氨工艺和间接蒸氨工艺。间接蒸氨工艺根据热源的不同又可分为水蒸气加热、导热油加热和管式炉加热三种,但是工艺原理基本相同。我国焦化厂普遍采用的是直接汽提法氨水蒸馏技术。

目前,氨水蒸馏技术的主要问题是水蒸汽吨耗大、塔顶气相含氨量低、塔底废水含油多、换热器易堵塞等,而精馏过程中的能耗问题成为业内技术人员的研究重点,这也是当前精馏设备的主要技术瓶颈。

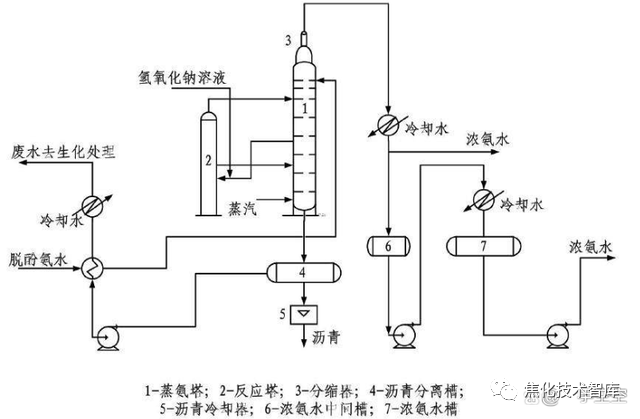

1、直接蒸氨工艺-蒸汽法蒸氨工艺

剩余氨水在原料槽内经静置分离,进一步脱除氨水中的轻重焦油等杂质。澄清后的原料氨水用水泵抽出,经流量控制调节后,送入废水换热器中与蒸氨废水换热,离开换热器的原料氨水被加热至96-98℃,从蒸氨塔顶部进入蒸氨塔,从塔底通入0.4-0.6MPa的低压蒸汽,作为蒸氨塔的热源。同时为了分解氨水中的固定铵盐,用碱液计量泵将NaOH碱液经混合器连续送入蒸氨塔内。塔顶温度控制在102-103℃之间,蒸出的氨气经塔顶的分缩器分凝至98℃得到浓氨气。

此工艺也是焦化厂主流工艺。

2、间接蒸氨工艺

间接蒸氨工艺是使用蒸汽、导热油或者管式炉间接加热蒸氨塔塔底的蒸氨废水,氨气经加热后从氨水中逸出从塔顶引出。三者之间工艺原理基本相同,其中蒸汽蒸氨工艺,运行成本和一次性投入成本是最低的。

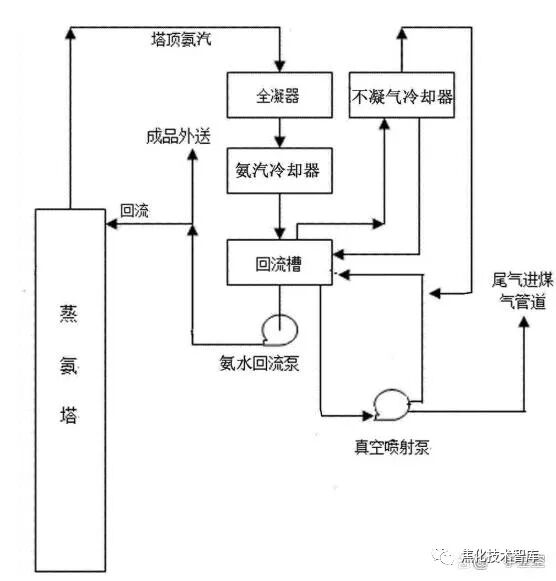

3、负压蒸氨工艺

利用真空系统维持蒸氨塔顶一定负压,降低物料蒸馏沸点, 从而降低蒸氨能耗,减少煤气或蒸汽的消耗。此工艺一定程度上解决了蒸氨生产能耗高的问题。根据济钢负压蒸氨工艺运行数据,负压蒸氨能耗已降至 0.25MJ/t,节能效果非常明显。同时,负压蒸氨属于“外加压”操作,系统内部压力低于环境,塔内污染物不易扩散至环境,过程清洁。

负压蒸氨与前述的几种间接蒸氨技术组合形成新的蒸氨集成技术,如管式炉负压蒸氨技术、导热油负压蒸氨技术和间接蒸汽负压蒸氨技术。

应用:济钢化工厂

氨气、氨水

氨,常温下是一种无色气体,有强烈的刺激气味。极易溶于水,常温常压下1体积水可溶解700倍体积氨,水溶液称为氨水。

氨水又称阿摩尼亚水,是氨的水溶液,无色透明且具有刺激性气味。

工业氨水是含氨25%~28%的水溶液,氨水中仅有一小部分氨分子与水反应形成一水合氨,是仅存在于氨水中的弱碱 。

由于氨水表现出的种种优越性,在焦化厂被广泛使用。

循环氨水、剩余氨水

循环氨水是指从焦炉煤气初冷系统冷凝下来后又送回焦炉集气管用以喷洒冷却粗煤气的氨水。

剩余氨水,由装炉煤的表面水及炼焦过程的化合水溶入氨后形成的氨水。

典型的焦化厂剩余氨水组成

经过蒸氨塔处理后的废水氨含量一般设计要求在100mg/L以内,固定氨需加NaOH进行反应。

现有蒸氨工艺

氨水蒸氨技术可分为直接蒸氨工艺和间接蒸氨工艺。间接蒸氨工艺根据热源的不同又可分为水蒸气加热、导热油加热和管式炉加热三种,但是工艺原理基本相同。我国焦化厂普遍采用的是直接汽提法氨水蒸馏技术。

目前,氨水蒸馏技术的主要问题是水蒸汽吨耗大、塔顶气相含氨量低、塔底废水含油多、换热器易堵塞等,而精馏过程中的能耗问题成为业内技术人员的研究重点,这也是当前精馏设备的主要技术瓶颈。

1、直接蒸氨工艺-蒸汽法蒸氨工艺

剩余氨水在原料槽内经静置分离,进一步脱除氨水中的轻重焦油等杂质。澄清后的原料氨水用水泵抽出,经流量控制调节后,送入废水换热器中与蒸氨废水换热,离开换热器的原料氨水被加热至96-98℃,从蒸氨塔顶部进入蒸氨塔,从塔底通入0.4-0.6MPa的低压蒸汽,作为蒸氨塔的热源。同时为了分解氨水中的固定铵盐,用碱液计量泵将NaOH碱液经混合器连续送入蒸氨塔内。塔顶温度控制在102-103℃之间,蒸出的氨气经塔顶的分缩器分凝至98℃得到浓氨气。

此工艺也是焦化厂主流工艺。

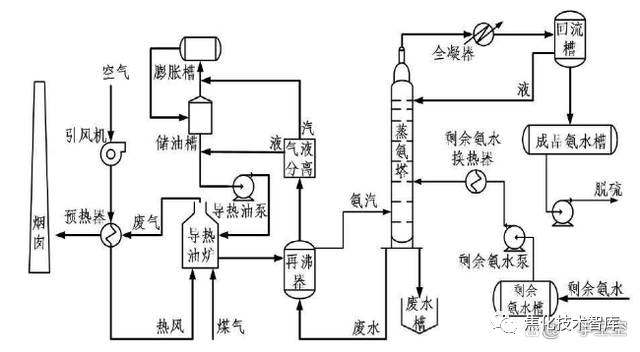

2、间接蒸氨工艺

间接蒸氨工艺是使用蒸汽、导热油或者管式炉间接加热蒸氨塔塔底的蒸氨废水,氨气经加热后从氨水中逸出从塔顶引出。三者之间工艺原理基本相同,其中蒸汽蒸氨工艺,运行成本和一次性投入成本是最低的。

3、负压蒸氨工艺

利用真空系统维持蒸氨塔顶一定负压,降低物料蒸馏沸点, 从而降低蒸氨能耗,减少煤气或蒸汽的消耗。此工艺一定程度上解决了蒸氨生产能耗高的问题。根据济钢负压蒸氨工艺运行数据,负压蒸氨能耗已降至 0.25MJ/t,节能效果非常明显。同时,负压蒸氨属于“外加压”操作,系统内部压力低于环境,塔内污染物不易扩散至环境,过程清洁。

负压蒸氨与前述的几种间接蒸氨技术组合形成新的蒸氨集成技术,如管式炉负压蒸氨技术、导热油负压蒸氨技术和间接蒸汽负压蒸氨技术。

应用:济钢化工厂

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP