Moldex3D模流分析之紧固件产品不可或缺的强度优化方法

大纲

一般而言,紧固件的尺寸较小,控制生产变量也较简单。然而当要生产较大且较复杂的零件时,就必须要有适当的工具来协助预测可能的变量,并克服制造过程中产生的翘曲、短射等产品缺陷问题。本案例中,STANLEY团队所要进行的是制造出改良的进浇系统,生产高质量的紧固产品。

挑战

须确定阀门浇口位置以获得最佳性能

避免发生短射

解决方案

Stanley Engineered Fastening在研发的早期阶段,以Moldex3D分析产品设计。模拟结果可帮助他们决定最佳的阀浇口数量及位置,并优化冷流道系统设计,以达到流动平衡,进而节省阀浇口的成本。

效益

在设计初期找出最佳浇口位置

节省修改成本,赶上项目时程

解决短射问题

案例研究

根据工具设计的最佳做法,每120毫米应有一个浇口,以确保适当的流动。最初STANLEY Engineered Fastening团队依据此准则选择了三个阀门浇口,但必须决定设置的位置以获得最佳性能。此外在塑料注射成型过程中,如果未选择正确的浇口位置,可能会发生短射缺陷。为了克服这个问题,STANLEY团队使用Moldex3D验证浇口贡献并对调整浇口位置进行相应的调整。

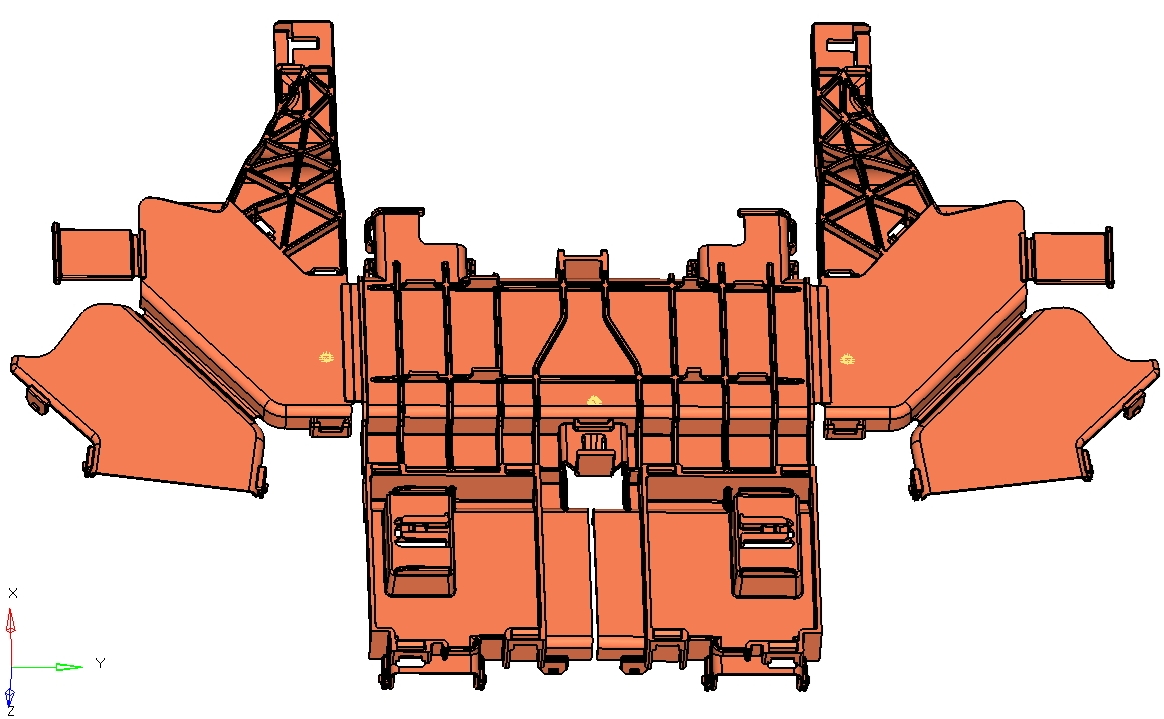

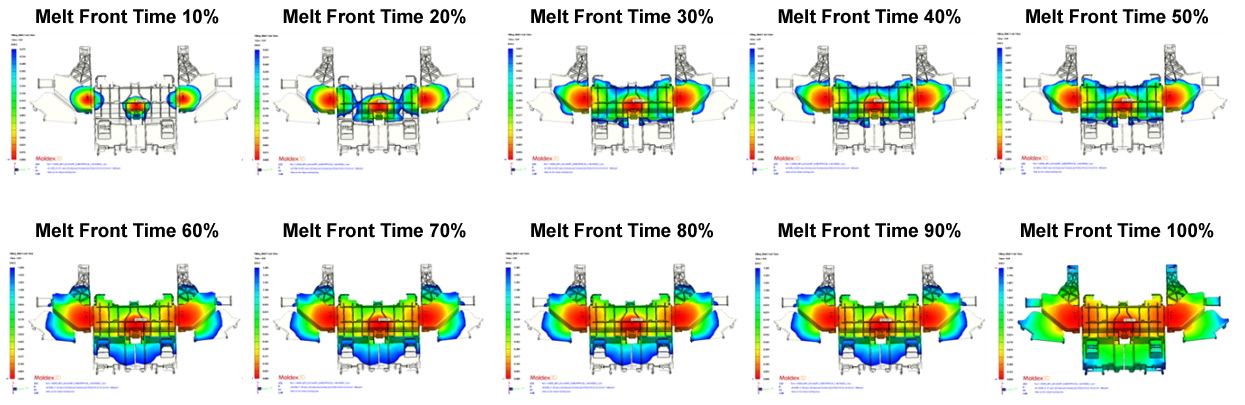

在利用Moldex3D进行了几次迭代后,STANLEY团队找到最佳的阀门浇口数(3)和浇口位置,如图一及图二所示。

图一 初始浇口系统(阀浇)

图二 初始浇口系统(阀浇)及其流动波前模拟结果

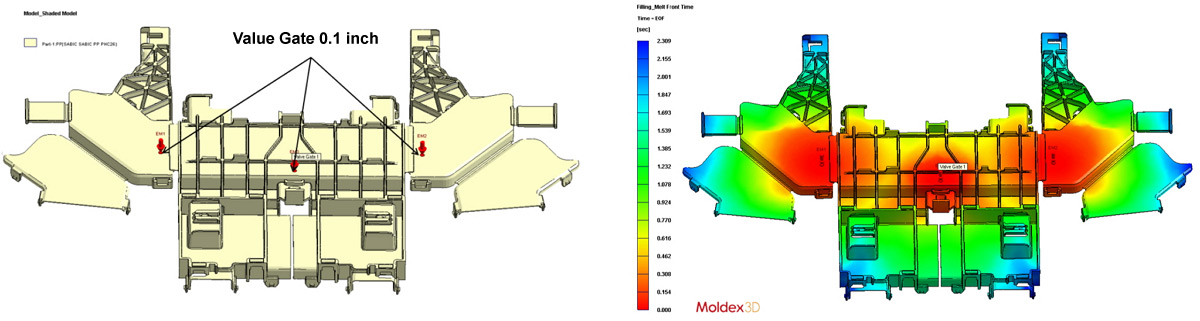

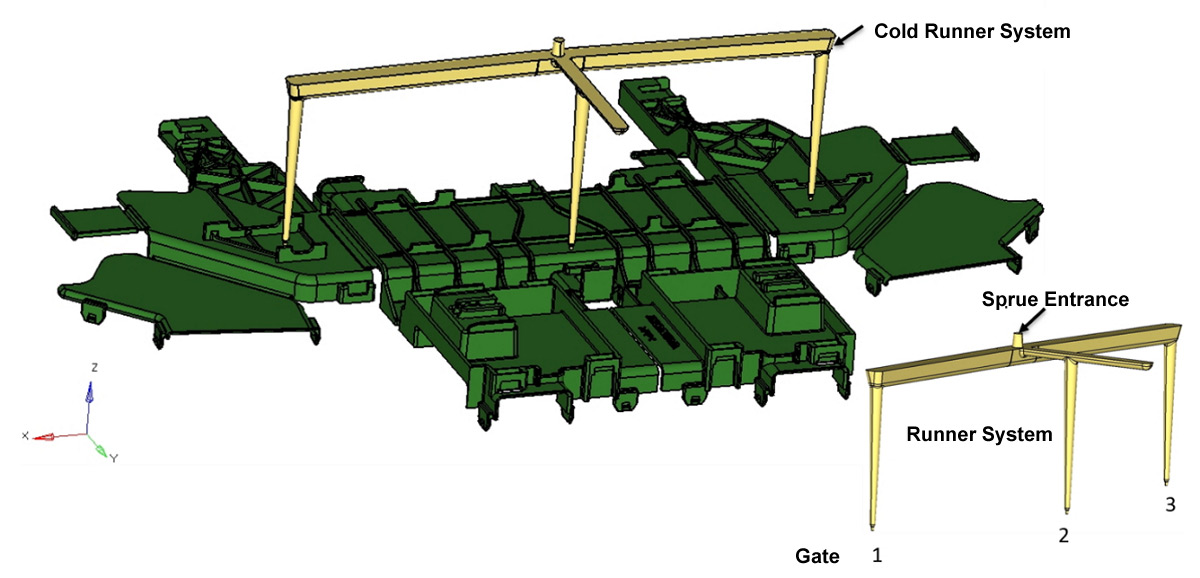

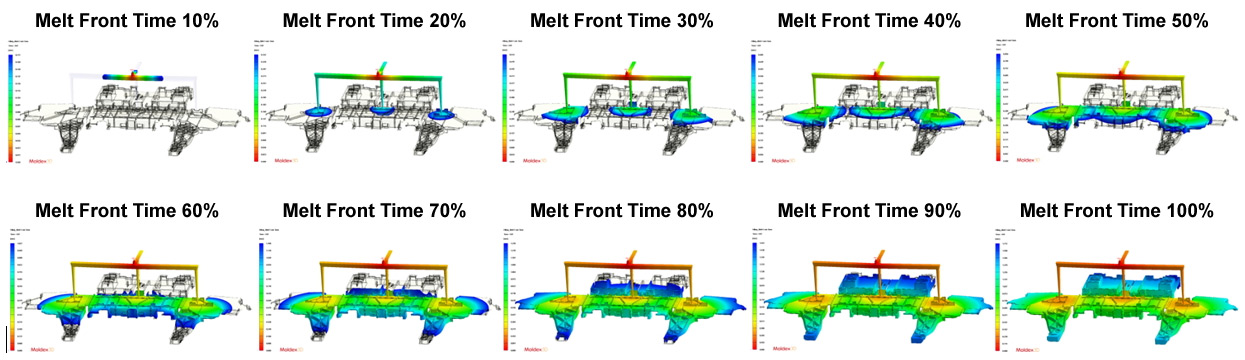

而由于阀浇口的成本较高,客户要求更经济的解决方案。因此STANLEY团队转而寻求流动更平衡的流道系统,并以Moldex3D进行分析验证。图三显示从浇道入口到浇口2的距离比浇口1和3更近,因此设计了特殊流道系统,使塑料熔体可同时在三个浇口位置进入模具。优化后的浇口系统流动波前仿真如图四所示。

图三 优化后的浇口系统(冷流道)

图四 优化后的浇口系统(冷流道)及流动波前结果

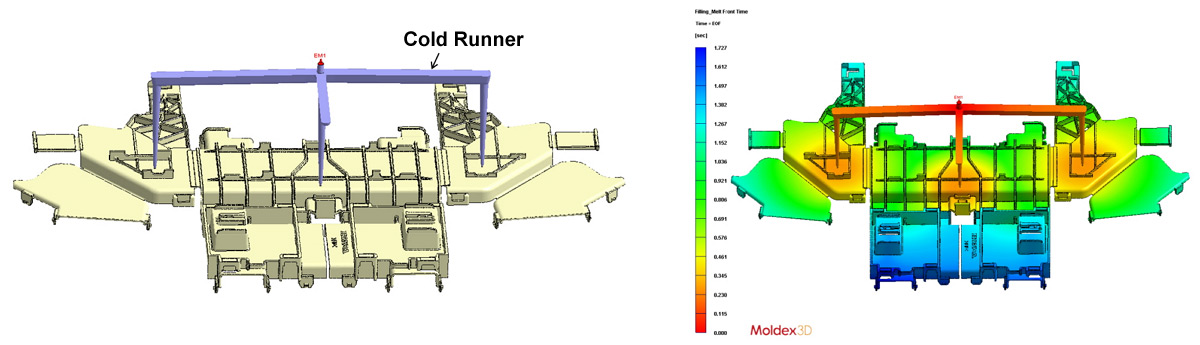

图五显示了具有三个阀门浇口的填充方式(材料数据:PP-SABIC PP PHC26 (MFI = 8g / 10min))。 图六则呈现冷流道系统的填充方式,这种设计使三个闸门的操作与直接三闸门系统非常相似(材料数据:PP – TAIRIPROK4535 (MFI = 35g / 10min))。结果显示,藉由在浇口位置附近添加肋条来对产品进行小的设计更改,此肋条可使产品充填得更快。

图五 融胶波前短射示意图(阀浇)

图六 融胶波前短射示意图(冷流道)

结果

Moldex3D的预测帮助STANLEY团队获得了最佳浇口系统,解决充填问题,并使翘曲达到最小,而无需进行昂贵的工具调整或重制,并按时完成项目,满足客户需求。

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!