Moldex3D模流分析之史丹利百得应用碳纤维排向应力模拟分析 提升锤钉产品结构强度

2022年10月19日 10:24

2022年10月19日 10:24

大纲

纤维排向对产品结构强度有显著影响,史丹利百得团队在研究一款添加30%碳纤维之PA66制成的锤钉产品,其外壳结构强度是否足以通过测试。要评估纤维排向之于产品机械性质的影响不是一件容易的事情,因此史丹利百得团队透过整合模流及结构分析仿真工具,获得关键分析数据,以利执行精准的结构分析,确保产品整体的结构强度。

挑战

评估纤维排向对对象强度之影响

判别产品应力集中区域

解决方案

透过Moldex3D FEA界面,史丹利百得团队将射出成型过程中受流场方向影响的纤维排向结果输出至Altair Multiscale Designer,再映像到Altair Radioss进行结构分析。

效益

观察因纤维之非等向性行为而引起的翘曲

找出潜在的应力集中处

优化产品的结构强度

案例研究

如何生产轻量化又能符合成本效益的产品,是制造业共同面临的挑战,。要优化产品设计以达到此目标,就必须仰赖塑料材料工程和CAE软件的协助。然而结构分析CAE软件在支持塑料射出材料的非等向特性上,还是有一定的难度。

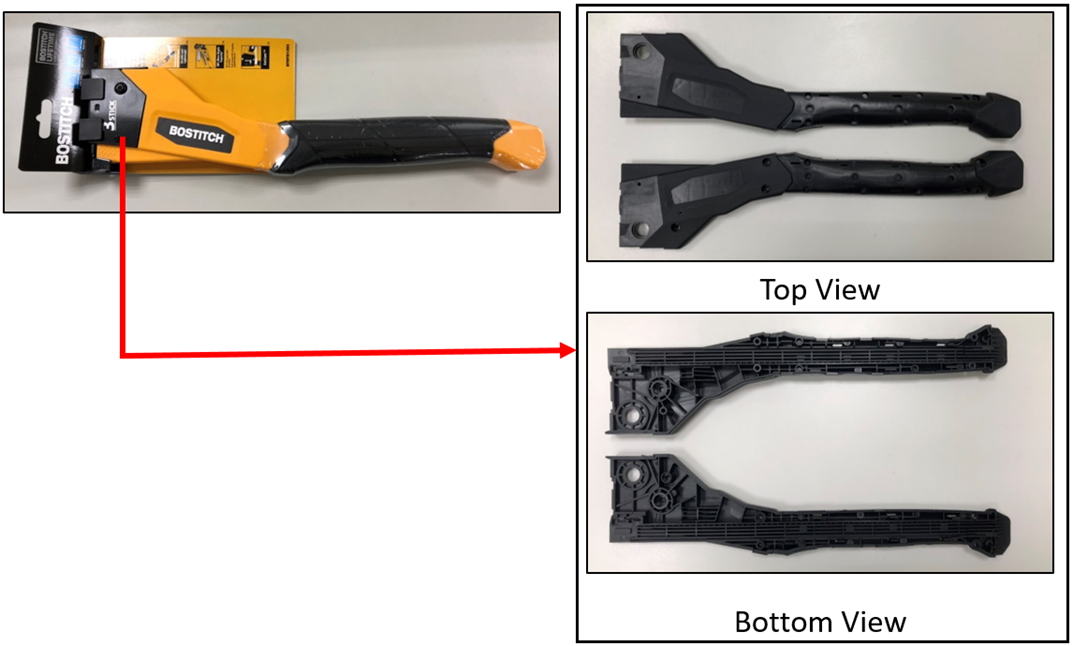

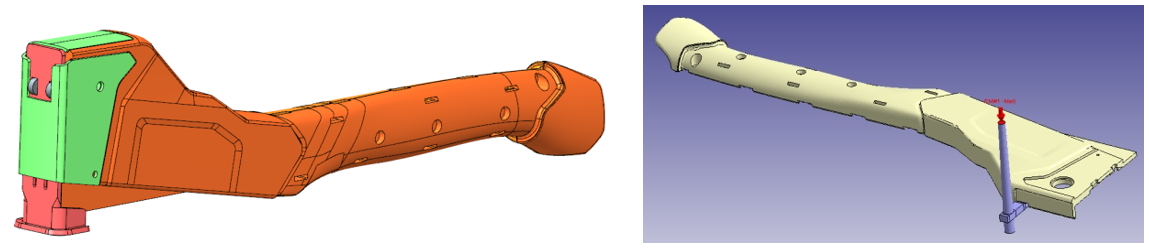

史丹利百得团队利用Moldex3D以及Altair Radioss来分析锤钉外壳的结构强度(图二)。本产品由含30%碳纤维的PA66所制成,必须要通过300,000次使用寿命试验。透过两种分析软件的整合,可预测出纤维排向对产品强度的影响,并将结果应用于优化产品设计。

图一 本案例之锤钉产品

图二 本案例产品设计

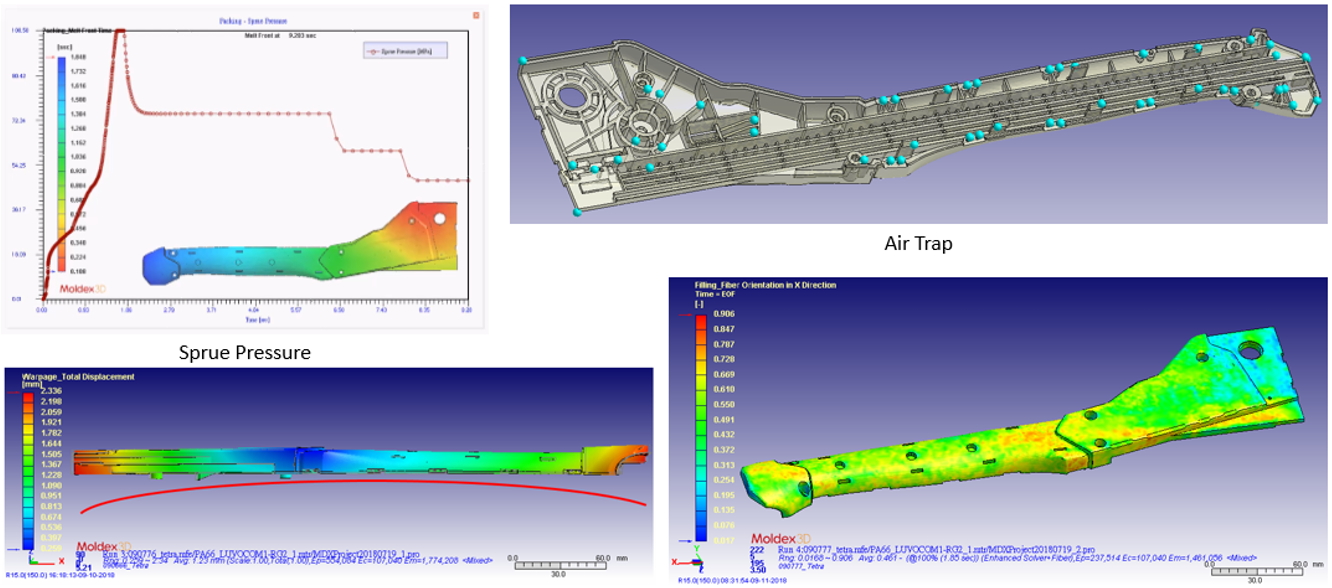

首先透过Moldex3D模拟,获得射出成型模拟结果及纤维排向信息。藉由模拟结果,史丹利百得团队进行浇口位置评估及确认竖浇道压力、包封和翘曲都能符合要求(图三)。更重要的是,透过Moldex3D FEA接口功能,将纤维排向结果之非等向材料特性,输入至动态结构分析软件。

图三 使用Moldex3D评估产品的竖浇道压力、包封、翘曲和纤维排向

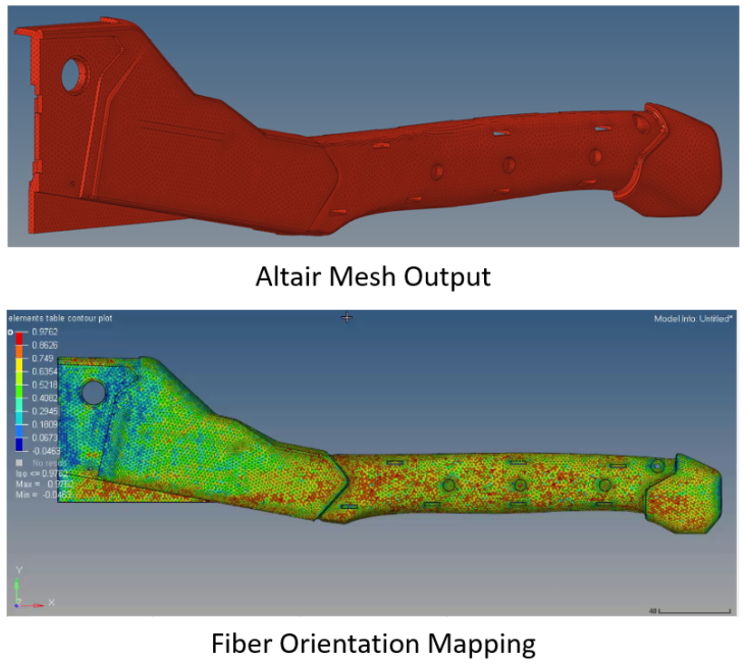

接下来使用等同性材料模型在Radioss进行仿真测试,以测试边界条件和模型。待模拟完成后,输出网格以进行后续的Moldex3D纤维排向结果映射。

再来要将Moldex3D的纤维排向结果映射到Radioss网格上。首先将Moldex3D网格输入至Radioss,便可载入纤维排向结果。随后Moldex3D网格就会被删除,由Radioss网格取而代之,而纤维排向则映射于其上。此模型随后将输出至Multiscale Designer(图四)。

图四 Moldex3D纤维排向结果映射至Radioss网格

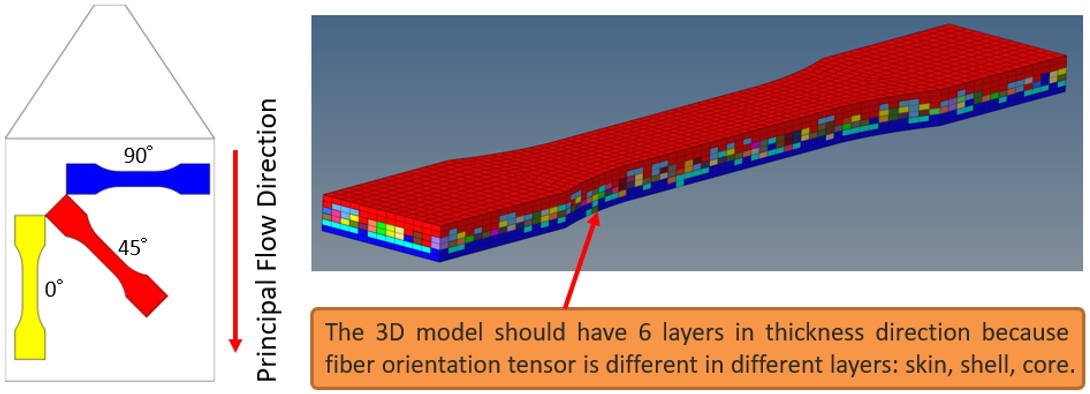

史丹利百得于Multiscale Designer 中设定材料模型和特征,并将组成Unit cell model定义为不连续纤维构造。接着输入塑料和纤维材料特性,并在三种不同流动方向上,将来自Moldex3D的纤维排向张量设置于厚度方向6层之迭层网格中(图五),同时也设定了非线性材料特性。最后建立材料档和纤维排向档,以利进行Radioss模拟。

图五 Radioss中于三个流动方向的迭层方式设置

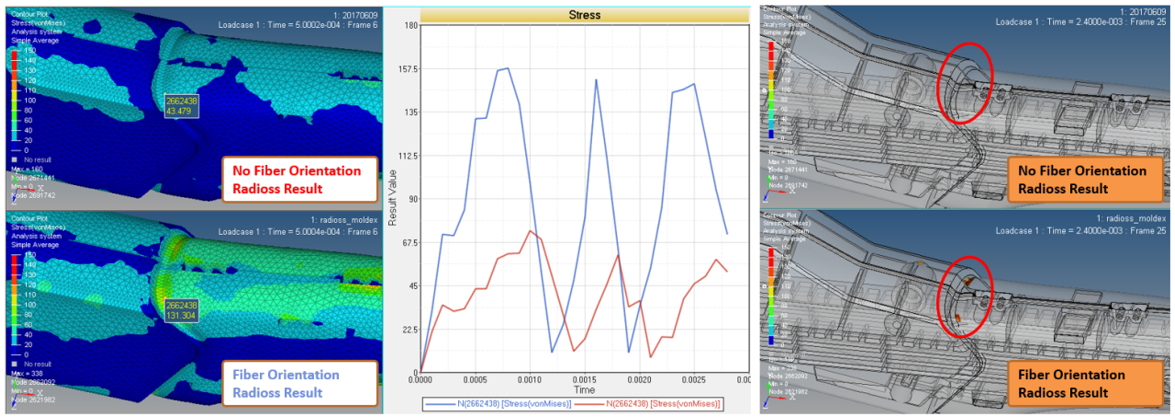

无纤维排向和有纤维排向的结果分别代表等向性和非等向性材料特性,二者的应力和应变结果皆不同,纤维排向所影响的材料特性,会导致不同的变形行为。此外,纤维排向结果也显示出在某些等向性材料模型所无法侦测到的特定区域,有高度应力集中的问题(图六)。

图六 不同于非等向性材料特性,等向性材料模型无法侦测到高度应力集中问题。

结果

综上所述,Moldex3D提供了一个良好的工具,帮助用户评估产品设计。经由本案例,史丹利百得团队发现等向性材料模型是不足以反映真实材料的特性。透过结合Moldex3D的纤维排向分析和结构分析软件,有助了解纤维强化塑料产品实际的变形行为。除此之外,更可在实际生产前验证和减轻产品重量,强化产品脆弱区域,并优化产品设计。

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP

![[免费案例]Ensight案例教程分享](https://img.jishulink.com/cimage/245b3ca9e2c939e40491a25edae94515.jpeg?image_process=resize,fw_576,fh_320,)