Moldex3D模流分析之使用设计微流道特征

2022年10月20日 10:08

2022年10月20日 10:08

大纲

复杂的3D塑料产品制造,普遍会使用仿真技术来优化模具设计,然而若要精确掌握射出成型中微小特征的流动行为,却是非常困难。本项目以一微流体流式细胞仪芯片中关键的典型微特征,来研究可行的仿真微特征流动行为的方法,同时探讨导热系数、排气、壁滑移、凝固温度等因素之影响。研究结果发现可以成功预测微特征的充填不足现象,并且藉由两种微流体模具工具嵌件的配置来验证参数。本项目是一个重要的模拟案例,对于高分子微小仪器制造中的微特征射出成型,以及具有微小特征的模具工具嵌件的研究,都有很大的帮助。

挑战

微特征模腔中的高分子熔胶流动行为难以掌握

在模具工具制造前,很难用预设或一般的参数来仿真预测微小特征的缺陷

解决方案

利用Moldex3D Designer BLM修正特定的网格节点洒点。分析过程中并结合实际机台响应和物理现象(包括导热系数、排气、壁滑移和凝固温度)等真实制程条件,确保微特征的流动问题能够被预测出来

效益

成功预测微特征的不完全充填

在制造前评估替代设计方案,省下时间和金钱

案例研究

具有复杂几何和高精密度的微小聚合物产品,普遍使用微结构射出成型技术来进行大量生产,例如微流道、微光学及功能性表面等产品。都柏林大学团队使用模流分析技术来优化大于毫米和厘米的复杂3D产品之模具设计和制造,然而同样的模拟方式,在进行更微小特征的成型仿真时(例如高分子微小仪器等),就会欠缺精确度。

因此本项目以一微流体流式细胞仪芯片中关键的典型微结特征,来研究微小特征流动行为可行的仿真。

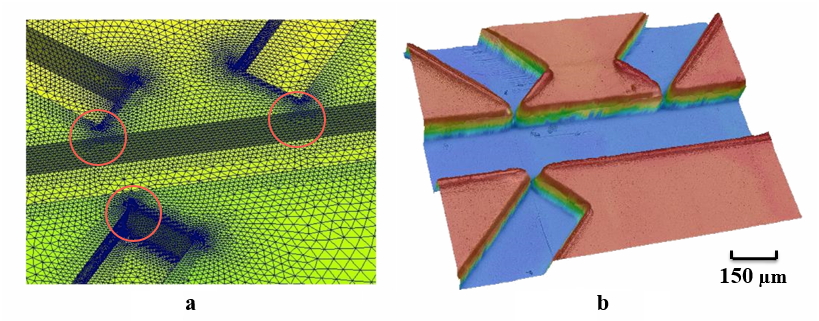

由第一个案例的模拟和实验结果比较,发现若使用软件默认值来进行仿真,无法预测出真实的关键成型缺陷(图一)。

图一 以默认值仿真微小特征的(a)充填阶段及(b)实验结果对照

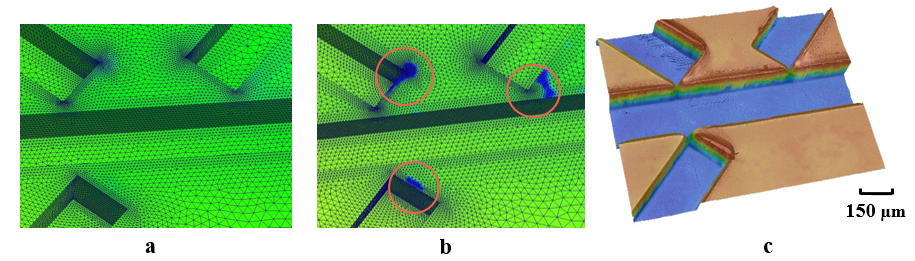

因此接下来的分析会将影响到微结构射出成型质量的关键因素都纳入考虑,包括热传导系数、排气、壁滑移、固化温度等。此外,透过射压、流动波前和横切面轮廓等分析结果,也优化了微流体流式细胞仪芯片基板的宏观高分子流动情形之预测,最后并可成功预测出现场射出成型所产生的缺陷 (图二)。

图二 (a)原始设计在射出阶段后的情形

(b)设变在保压、冷却阶段及成型周期完成后的情形

(c)成型周期结束后的实验结果

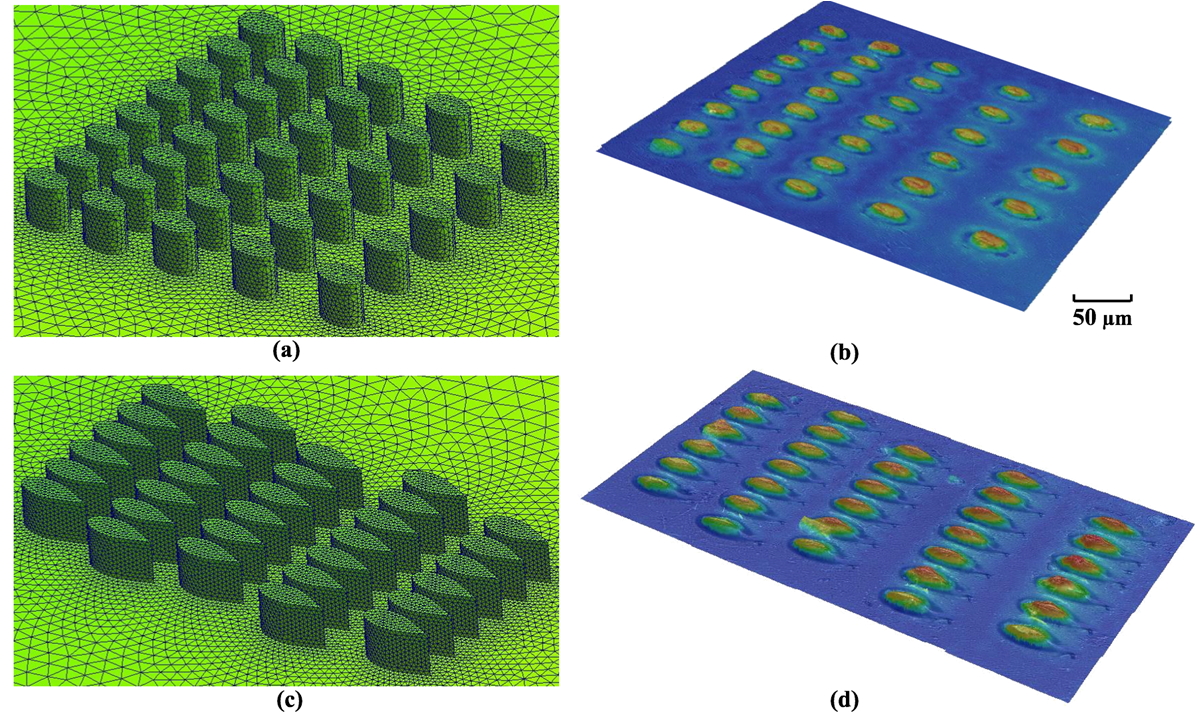

在第二个案例中,须检视模拟和实验结果的差异,尤其是产品表面柱状体的流动行为,该柱状结构即为芯片中所谓的微小结构。如图三所示,模拟的充填行为(a)、(c)与实验结果(b)、(d)有很大的差异。

图三 原始设计的模拟和实验结果比较

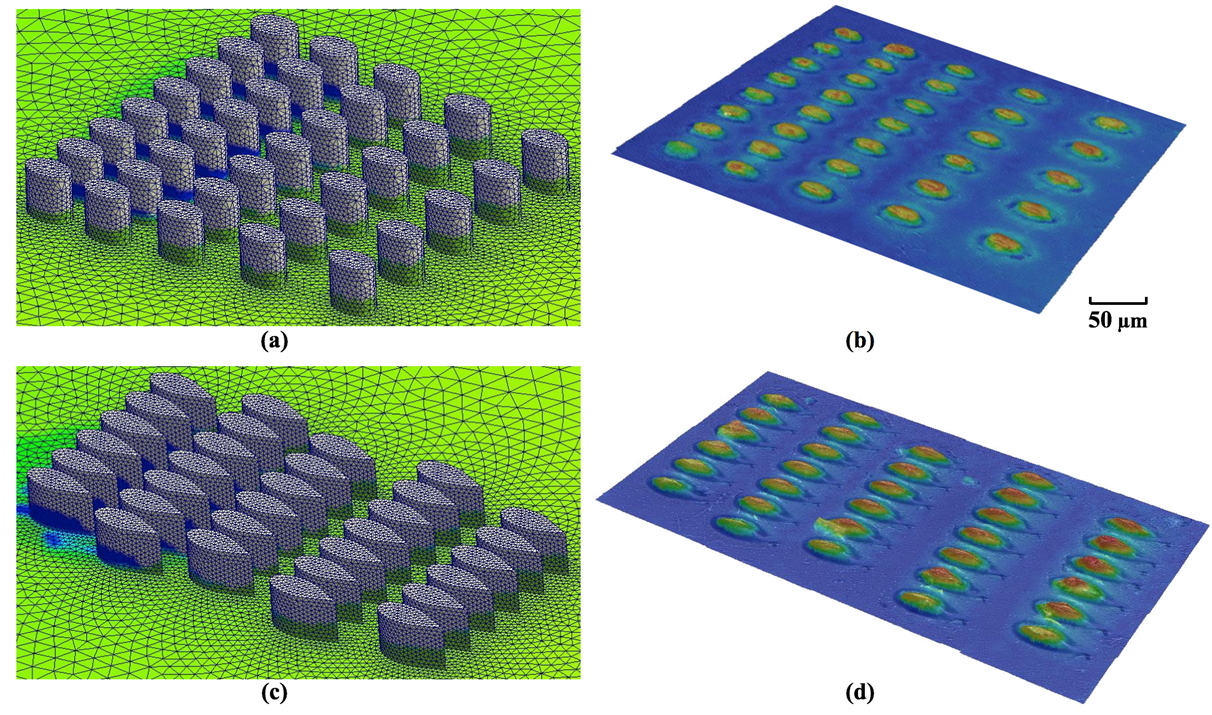

接下来进行第二个案例中控制变因的优化,可观察到短射现象的模拟结果与实验相符(图四)。

图四 优化设计之后的模拟和实验结果比较

结果

透过Moldex3D的分析,都柏林大学研究团队得以探查出微流道芯片中微特征之充填行为和计算参数之间的关联,并重现微结构的充填不完全行为。如此一来可确保微特征充填的真正问题能被预测出来,及时做出调整。否则当实际开模制造后才发现问题,将须花费更多成本来弥补。

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP