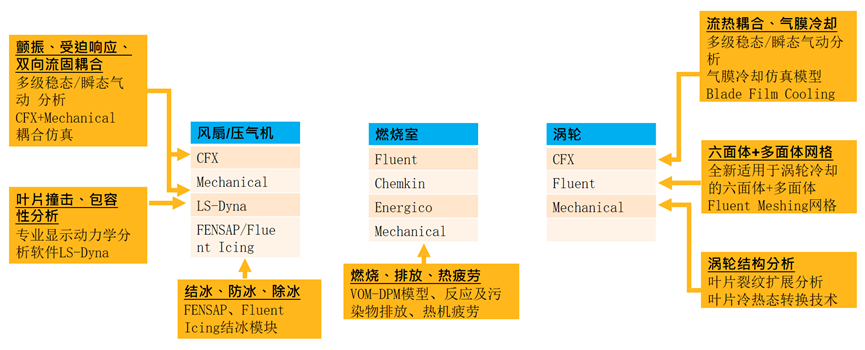

Ansys在航空/燃机领域主要应用场景

风扇、压气机高保真仿真技术

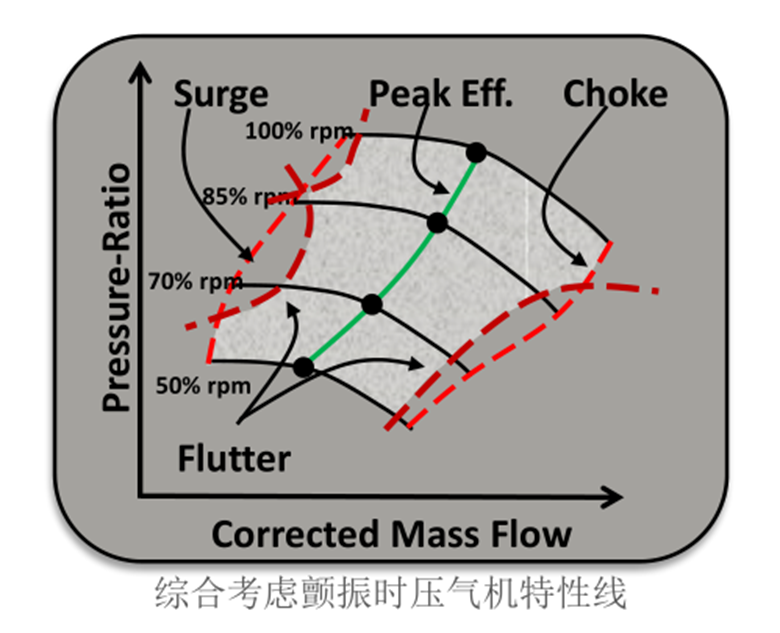

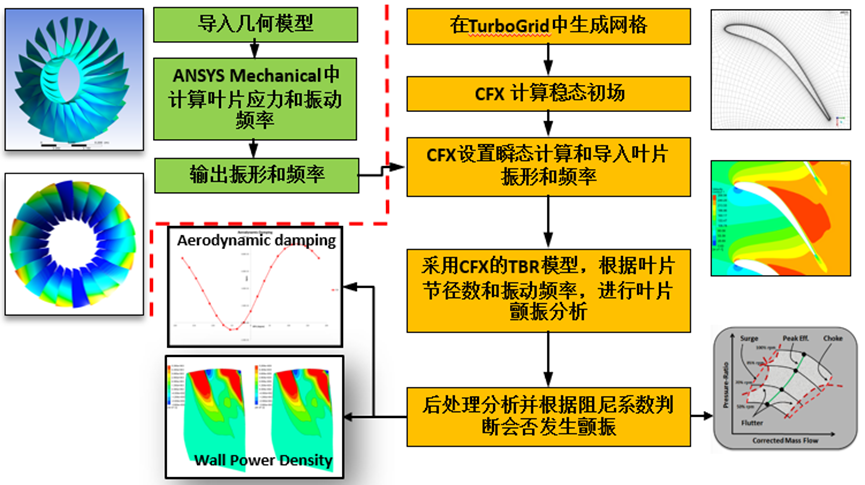

‐ 压气机/风扇叶片发生颤振容易导致叶片发生断裂失效

‐ 基于Mechanical计算自然振动频率,采用CFX进行单向流固耦合计算;基于CFX独有的瞬态叶栅TBR模型,设定叶片节径数和振动频率,进行叶片瞬态单向流固耦合颤振分析;依据阻尼系数大小判断是否会发生颤振

‐ 准确预测压气机/风扇部件是否会发生颤振,确定稳定工作范围

Ansys颤振分析方案技术优势

‐ 通过对流固耦合进行解耦,可在Mechanical中单独进行自然频率仿真分析后导入CFX进行颤振分析,极大提升了仿真效率和计算稳定性

‐ 新版CFX对谐波分析法计算效率进行了大幅提升,大大提升力计算效率和稳定性,可用近似于稳态计算的成本进行瞬态叶片气动仿真分析

‐ 基于Workbench的集成操作流程十分清晰,简单易用,十分方便工程师学习和复用该分析流程

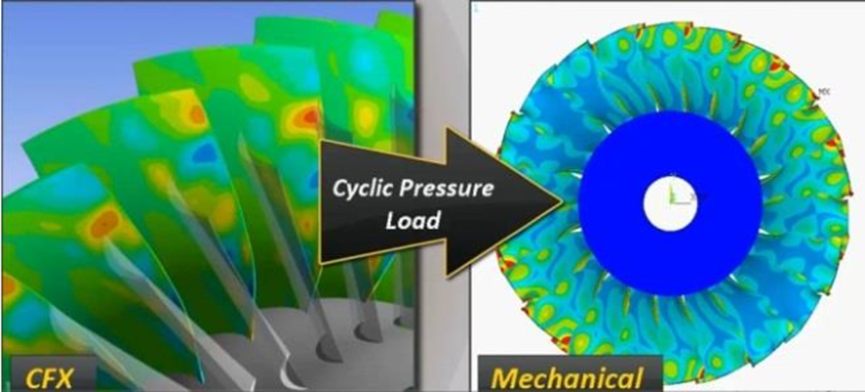

压气机叶片受迫振动分析

‐ 压气机/风扇叶片发生受迫振动容易导致叶片发生断裂失效

‐ 能否准确预测受迫振动决定了叶片稳定工况范围的大小

‐ 基于CFX独有的瞬态叶栅TBR模型,进行叶片瞬态单向流固耦合仿真分析;输出叶片瞬态交变气动载荷作为Mechanical受迫振动分析的边界条件,进行振动和疲劳分析

‐ 准确预测压气机/风扇部件是否会发生受迫振动,确定稳定工作范围

Ansys受迫振动分析方案技术优势

‐ 通过对流固耦合进行解耦,可首先在CFX进行单向流固耦合瞬态气动力分析,极大提升了仿真效率和计算稳定性

‐ 基于CFX提供的交变气动载荷和阻尼系数,Mechanical可进行叶片的受迫振动分析和疲劳分析,并判断叶片在受迫振动条件下的疲劳寿命

‐ 基于Workbench的集成操作流程十分清晰,简单易用,十分方便工程师学习和复用该分析流程

叶片包容性分析

- 如何满足风扇叶片脱落后的机匣包容性适航要求是当今各大涡扇

发动机制造

商关键设

计技术之一。

- FAA33部和CAAC33部均对发动机包容性提出了明确要求,所有的

民

用航空发动机在取得适航许可证之前,都必须通过适航包容性

试验。

- FBO工况是涉及大变形、材料非线性以及接触非线性的强非线性

瞬态动力学问题,给有限元仿真带来了极大的挑战。

‐ Ansys LS-DYNA能够提供丰富的本构模型用于FBO仿真,同时考虑应变率的对高速碰撞的影响,并行计算效率极高。

飞行结冰仿真

‐ 积冰可能堵塞发动机进气道、内涵道,增加压力损失;如果吸入内部,会破坏发动机部件,导致推力损失、熄火和瞬态性能的下降;

‐ Ansys(Fensap & Fluent Icing)结冰将结冰涉及的流场气动、水撞击、结冰、除冰热传导载荷计算通过图形化界面无缝地连接到一起,整个过程使用一套网格,且没有任何经验关联式的介入,保证了求解的精度。

‐ 采用Ansys结冰分析,可以大幅提升公司结冰仿真模拟的能力,减少费用高昂的冰风洞试验次数,缩短研制周期,从而增加公司在同行业中的竞争力。

- 喷气发动机、飞行条件(p=64463.341Pa, v=110m/s, T=256K)、结冰条件(MVD=20, LWC=1g/m3)

- 喷气发动机在不同飞行结冰条件下的水收集系数分布、空间液态水含量分布、结冰增长率和积冰冰形等。

燃烧室高保真仿真技术

FLUENT燃烧室 VOF-to-DPM仿真及数据压缩

‐ 航空发动机的喷嘴燃油雾化仿真对燃烧仿真影响巨大。现有的方法中,VOF方法一方面计算量极大,另外与燃烧耦合有困难;DPM方法应用较多,但需要使用喷嘴模型,仿真的精度取决于测试数据的有无及精度

‐ ANSYS CFD 19.0增加了VOF-to-DPM多相流模型,可极大减少用户试验数据并提高仿真的精度

‐ ANSYS CFD 2019R1增加了将VOF-to-DPM结果提取来进行取样压缩,并用于随后的仿真输入

‐ 可减少试验工作量,减少试验数据对仿真结果的影响

涡轮高保真仿真技术

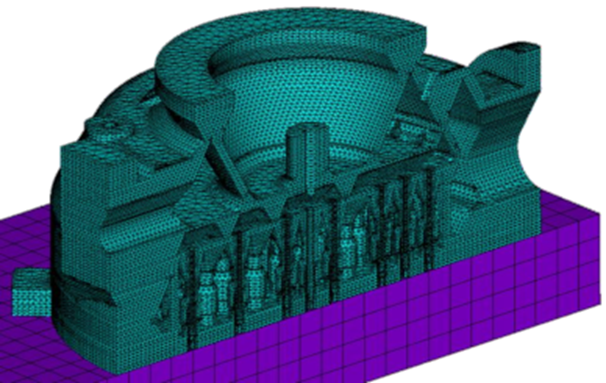

Fluent Watertight Workflow

‐ 经验表明,现有网格前处理工具对气冷涡轮叶片、燃烧室等复杂零部件网格前处理效率不佳,网格质量较差,严重影响产品仿真分析的效率和质量

‐ 基于最新Fluent Watertight Workflow网格前处理自动流程,可一站式完成几何导入、流体域抽取、共享拓扑、网格加密、边界条件类型设置等前处理操作;最新Poly-Hexcore多面体网格可对复杂几何生成高质量网格,大大优于一般四面体网格

‐ 大幅提升气冷涡轮、燃烧室、二次空气系统仿真前处理效率

‐ 有效提升复杂部件网格质量,提升仿真精度,更加准确预测涡轮冷却性能、燃烧室流场和二次空气流动状况,有效指导设计改进

Fluent Watertight Workflow技术优势

‐ 工程师可在单窗口、单个操作树下一站式完成从几何导入、网格划分、网格加密和边界条件设置,并直接切换至仿真求解模式,大大加速仿真前处理的效率

最新Poly和Poly-Hexcore多面体网格技术

‐ Fluent Watergtight Workflow提供最新的Poly多面体网格和Poly-Hexcore多面体技术,大幅提升复杂模型的网格质量

‐ Fluent Watertight Workflow操作界面友好,相比于ICEM CFD等工具更加简单易用,便于工程师快速学习和掌握

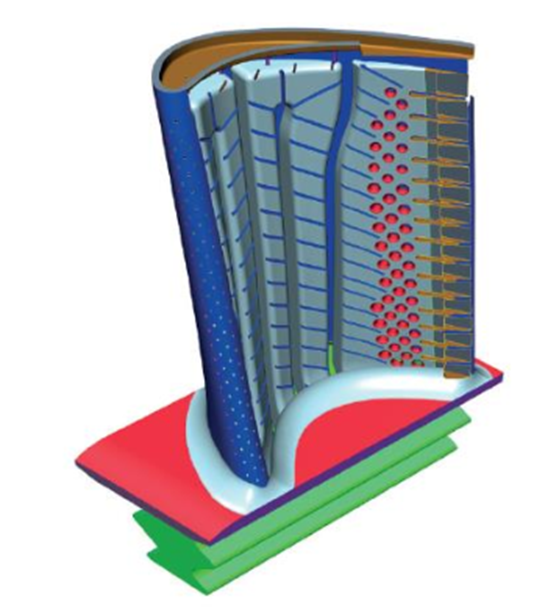

CFX: Blade Film Cooling气膜冷却模型

‐ 基于Injection region功能开发而来

‐ Injection射流孔: 简单圆孔\椭圆孔\扇形孔…

‐ 在叶轮机械仿真模型下都可使用(Steady, TBR,Transient)

‐ Injection通过profile file文件指定

CFX: Blade Film Cooling气膜冷却模型

‐ 公开发表案例编号为NASA_CR 168289

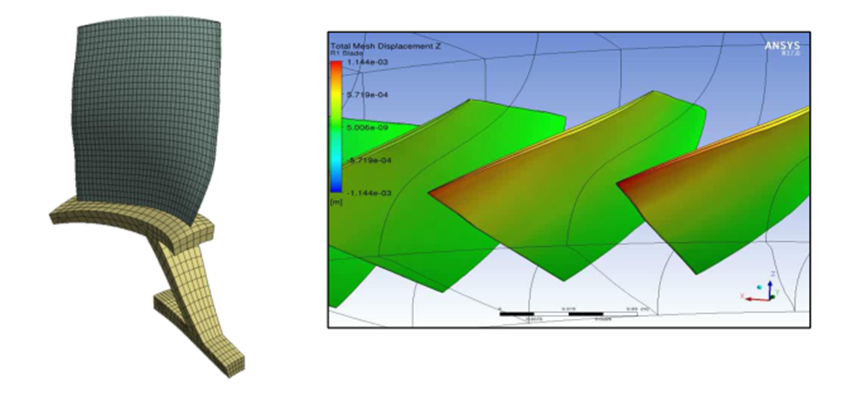

Mechanical - 叶片冷热态转换设计

‐ 在航空发动机叶片实际工况中,尤其是涡轮叶片在高温高压的工况下工作。在涡轮叶片设计中有时预先定义工作状态下叶片与其他部件的相互位置关系,需要计算非工作状态下叶片的形状及几何尺寸等数据,从而优化设计。

‐ Ansys Mechanical Enterprise

‐ Ansys 提供工作流程以帮助优化结构设计。反向分析可帮助工程师确定零部件的未加载形状,以便在加载时获得所需的形状。

Mechanical- 叶片裂纹扩展分析

‐ 航空发动机由于材料缺陷,加工缺陷或疲劳引起的裂纹导致结构的破坏,其直接原因是由于发动机正常运行时,部件裂纹、缺陷尺寸逐渐扩展,直至剩余强度小于工作应力,从而发生破坏。安全寿命设计的假设条件是认为构件材料是均匀连续的,不存在初始缺陷,片面追求高的裂纹萌生寿命,忽视了裂纹迅速扩展的危险。此外大量的试验和理论已经证明,许多含裂纹的构件仍然能在规定载荷下继续工作到下次检修,为了确保构件安全可靠,又能充分利用其固有的实际寿命,因而引入损伤容限设计准则。

‐ 以断裂力学为基础,将结构的微观缺陷用初始缺陷尺寸来描述,来研究裂纹扩展,来建立起结构损伤容限设计。

‐ Ansys Mechanical Enterprise – SMART fracture

‐ ANSYS的SMART (Separating,Morphing, Adaptive and Re-meshing Technology)断裂力学分析技术,可用来预测裂纹在静态荷载下的扩展情况,以及在动态荷载下的断裂与疲劳的组合分析。支持椭圆形裂纹(结构化网格和非结构化网格实现)、任意裂纹(非结构化网格实现)、预定义裂纹的应力强度因子、能量释放率、J积分、C积分、材料力等断裂力学参数的计算。

新工艺设计(增材)

‐ 增材制造技术在国外航空发动机上应用广泛。GE9X, LEAP都大量采用增材制造。GE9X上有七大部件(燃油喷嘴、T25传感器外壳、热交换器 、粒子分离器、5级低压涡轮(LPT)叶片、6级涡轮(LPT)叶片 、燃烧室混合器)、304个零件采用了3D打印,并经多种材料

和打印工艺投入使用。

‐ 然而,增材制造新材料的成本相对高,需要想办法降低材料成本。

‐ 基于分层制造的增材制造技术,大部件打印时间长,需要改进优化增材制造的方法,或者与传统铸造技术等方式结合,提高零件制造的速度,降低成本

‐ Ansys Additive Suite增材制造工艺仿真套件提供了从面向增材制造设计到打印工艺的完整解决方案。其中,可以提供金属增材工艺仿真,预测部件形状、变形和应力,自动生成最佳支撑结构和变形补偿STL文件,避免打印失败;可以通过仿真深入了解工艺机理,进行材料性能、微观结构、设备优化设计等更深入的研究,帮助用户研发新材料工艺。

整机仿真及流程管理

‐ 1维仿真模型完全依靠经验关系式,无法反映任何真实流动细节,精度较低;

‐ 准3维仿真能够详细模拟整机子午面的流动情况,在设计中应用广泛,但仍无法反映三维流动细节;

目前航发/燃机各部件均已建立全三维设计体系,但由于缺乏适合的工具和方法,发动机整机三维数值模拟还未展开,无法反应各三维部件在整机情况。

‐ 设计经验表明,即使发动机各部件都达或超过到设计指标,但在整机环境下往往不能很好匹配,造成整机性能恶化

‐ 基于最新Fluent Meshing网格划分工具,绘制包括压气机、涡轮、燃烧室在内的高质量网格;在Fluent中使用同一套网格对整机进行一次性仿真,无任何经验公式介入;对整机中压气机性能、燃烧反应、涡轮性能进行高精度的仿真

‐ 精确评估发动机总体性能,预测各部件对整机性能的影响

‐ 准确模拟整机内部精确流场,有效指导二次空气系统、发动机试验测试人员设计和制定针对性方案

‐ 最新的Fluent Meshing多面体自动网格划分技术,可协助工程师简单高效的划分整个发动机从压气机、燃烧室、涡轮到尾喷管的全套高质量网格

‐ 基于最新Fluent Turbo叶轮机械仿真模板,工程师可非常方便的对压气机和涡轮等多排旋转机械部件进行边界条件设置和结果后处理

‐ Fluent提供全面而精确的燃烧及化学反应模型,可准确预测燃烧室性能和燃烧过程中的污染物排放,协助工程师精确评估燃烧室出口温度分布及污染物排放是否达到设计要求

深圳市优飞迪科技有限公司成立于2010年,是一家专注于产品开发平台解决方案与物联网技术开发的国家级高新技术企业。

十多年来,优飞迪科技在数字孪生、工业软件尤其仿真技术、物联网技术开发等领域积累了丰富的经验,并在这些领域拥有数十项独立自主的知识产权。同时,优飞迪科技也与国际和国内的主要头部工业软件厂商建立了战略合作关系,能够为客户提供完整的产品开发平台解决方案。

优飞迪科技技术团队实力雄厚,主要成员均来自于国内外顶尖学府、并在相关领域有丰富的工作经验,能为客户提供“全心U+端到端服务”。

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!