Moldex3D模流分析之粉末射出模拟改善氧化锆人工牙根翘曲

大纲

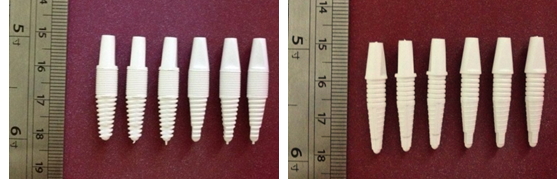

粉末射出成型(PIM)常用于制造复杂制品,例如本案例的一体式氧化锆人工牙根(图一)。然而此双射成型制程中,也产生了翘曲和体积收缩问题。因此本案例将着重于使用田口方法来优化制程参数,以改善翘曲、达到更小的体积收缩,以及均匀的粉末浓度。过程中并使用Moldex3D的充填、保压、翘曲分析,模拟不同参数下的产品质量。

图一 一体式氧化锆人工牙根产品,包含第一射(左)和第二射(右)

图一 一体式氧化锆人工牙根产品,包含第一射(左)和第二射(右)

挑战

双射成型产品的尺寸变形问题

不均匀的粉末浓度

PIM成型周期须缩短

解决方案

藉由Moldex3D粉末射出成型(PIM)及多材质射出成型(MCM)模块,分析产品质量,并用田口方法找到最佳成型参数设定,以优化产品设计

效益

将翘曲降低,并改善粉末浓度均匀度

第一射的产品质量提高12.12%,第二射产品质量提高59.03%

减少修模时间和成本

成功缩短产品研发周期

案例研究

本案例目标为改善烧结前生胚的不均匀的收缩及粉末浓度。为解决此问题,高应大团队利用Moldex3D寻找较佳的多材质射出(MCM)制程参数。

首先藉由Moldex3D粉末射出成型模块仿真原始设计的成型条件。仿真结果显示此双射生胚有不均匀的体积收缩,会造成严重的翘曲变形,且会影响产品结构强度。

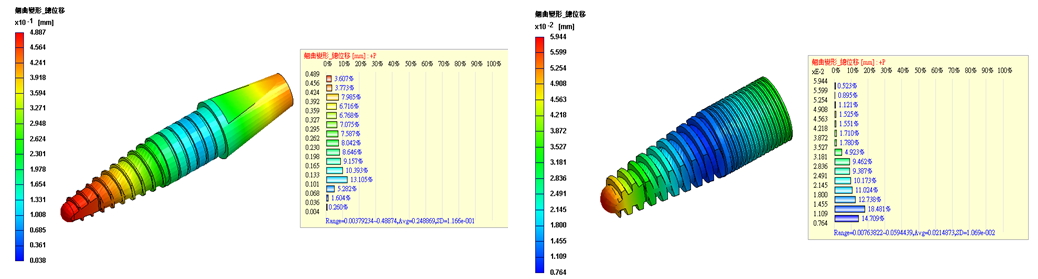

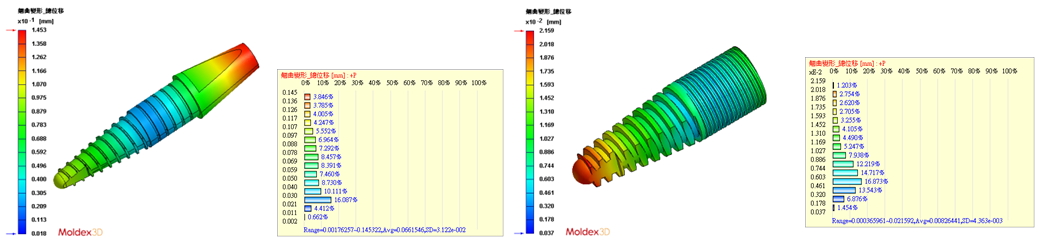

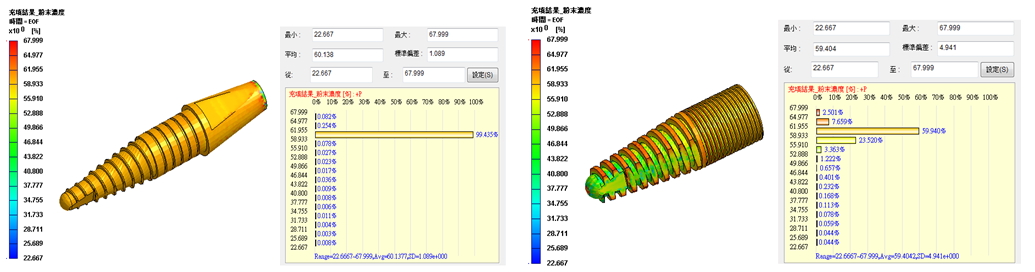

接下来以田口方法决定充填时间、保压压力、模温和料温等成型参数,直交表包含此四个变量各有三个阶层,并根据优化的成型参数进行氧化锆人工牙根进行模拟分析。最终结果显示,产品翘曲都已降低:第一射翘曲由0.488 mm降为0.145 mm;第二射翘曲则由0.059 mm降为0.022 mm (图二及图三)。粉末浓度也变得更均匀(图四及图五)。产品整体质量改善了,可避免掉重复的修模成本。

图二 原始设计中第一射(左)及第二射(右)之总翘曲位移分析结

图二 原始设计中第一射(左)及第二射(右)之总翘曲位移分析结

图三 优化设计中第一射(左)及第二射(右)之总翘曲位移分析结果

图三 优化设计中第一射(左)及第二射(右)之总翘曲位移分析结果

图四 原始设计中第一射(左)及第二射(右)之粉末浓度分析结果

图四 原始设计中第一射(左)及第二射(右)之粉末浓度分析结果

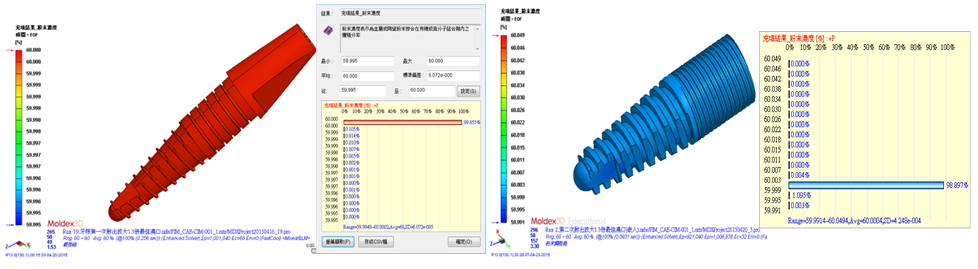

图五 优化设计中第一射(左)及第二射(右)之粉末浓度分析结果

图五 优化设计中第一射(左)及第二射(右)之粉末浓度分析结果

结果

高应大团队借助Moldex3D的模拟分析,成功在实际制造前改善尺寸位移差异、翘曲问题和粉末浓度(表一)。透过田口方法找出更佳制程参数后,第一射产品质量提升了12.12%,第二射质量提升59.3%。此外Moldex3D也让用户能够在产品设计时间就能事先解决粉末浓度不均问题、改善产品质量,并节省试模成本、缩短产品上市时间。

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!

![ANSYS/ABAQUS使用(带孔平板拉伸实例)[初识有限元CAE分析]](https://img.jishulink.com/cimage/0c683776c596fd2f7dde46fd773a666b_cdn.jpg?image_process=resize,fw_576,fh_320,)