Moldex3D模流分析之SKF 以Moldex3D改良电子产品组件外观质量

大纲

每个产业都有其特有的挑战,但是共同的目标不外乎为提升机器生产时间、减少维护成本、提高安全性、节约能源和降低持有成本等等。身为各主要产业设备制造商及终端用户的技术伙伴,SKF在各领域具有数十年的丰富专业,不只提供产品,更以整合性的解决方案协助客户达成目标。

本案例中,SKF传感器中的电子组件为防止液体渗入和保护机体,必须要适当的密封,密封方式包括灌封或包覆成型等。SKF透过Moldex3D进行电子组件、连接器、缆线和印刷电路板(Printed Circuit Board, PCB)嵌件的包覆成型制程分析。

挑战

减少重复修改设计和打样次数

比较模拟与实际试模结果,找出缺陷并优化产品

缩短产品研发周期

解决方案

SKF以Moldex3D Designer建构产品的BLM网格模型,后续并进行模拟分析。此外Moldex3D技术支持团队也提供很大的帮助,在短时间内提供有效的解决方案。由于SKF产品中包括电子组件、缆线和连接器等多项对象,因此要获得良好的产品质量,实为一大挑战。Moldex3D团队所建议使用的BLM技术,成功帮助SKF达成目标。

效益

成功优化制程参数

找出缺陷并提出修改设计及制程设定的改良建议

根据仿真结果,找出影响产品质量的原因

案例研究

第一阶段目标为进行单模穴的低压包覆成型模拟,并查出原先的制程设定是如何造成产品设计和制程上的缺陷。仿真结果必须要与实际制造的产品相符合。第二阶段的目标则是进行包覆成型的流变研究,以了解同时进行同一产品中两个塑件嵌件成型的可行性,并找出最佳的注塑位置、流道和浇口设计,以及冷却水路尺寸等。第一阶段所发现的产品缺陷,也必须在此阶段完成修复。

SKF技术中心利用Moldex3D Advanced解决方案模拟原始设计的成型条件。首先建构小型电子组件和模穴的BLM网格模型,接着透过Moldex3D模拟结果,发现浇口位置导致部分区域出现充填问题;在肉薄处则发生流动迟滞现象。同时也发现成型过程中,电子组件内部会有残留应力。SKF根据以上的结果,优化制程参数,以更低的成型压力获得更佳的生产周期。

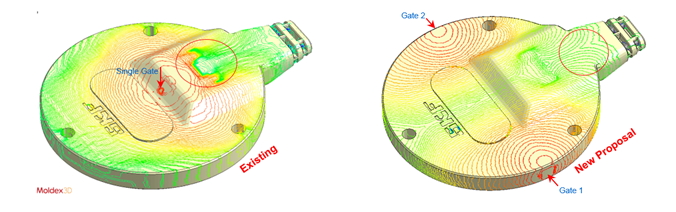

第二阶段的双模穴设计上,改变了浇口型态及位置,并根据第一阶段观察到的缺陷,修改流道系统尺寸和设计。在比较多种变更的模拟结果后,找出最佳设计,并发现与原始设计相比,变更后的设计使流动变得更顺畅、消除了迟滞现象(图一);温度、压力和热残留应力也能顺利获得控制。制程经优化后获得最佳生产周期、降低成本及低成型压力。

图一 原始设计(左)的流动分布不平均,且部分区域有流动迟滞现象,例如连接器部分。

图一 原始设计(左)的流动分布不平均,且部分区域有流动迟滞现象,例如连接器部分。

设计变更为两个浇口后(右),可发现流动较为平均,迟滞现象也几乎消失了。

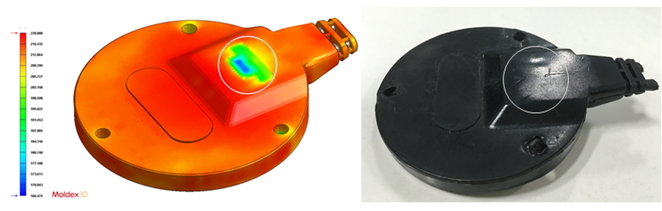

SKF借助Moldex3D模拟原始设计,并根据观察到的结果进行制程和设计的变更;同时也透过实际制造,发现原始设计的模拟结果和真实情形相当一致(图二)。设计变更之后,Moldex3D分析结果显示,不但改善了原始设计的问题,也缩短了生产周期、降低制造成本;其实际试模结果也同样与模拟结果相符。

图二 原始设计的模拟结果发现凹痕(左),产品打样结果也出现同样的情形(右),二者有高度一致性

图二 原始设计的模拟结果发现凹痕(左),产品打样结果也出现同样的情形(右),二者有高度一致性

结果

透过Moldex3D的分析,SKF能够在打样和制造前就清楚了解制程参数影响下的流动行为、预测潜在缺陷,藉此省下可观的产品研发周期。Moldex3D所提供的精准分析,也经由实验获得证实。SKF技术中心因此得以优化制程参数、揪出造成产品缺陷的原因并顺利修复。

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!

![ANSYS/ABAQUS使用(带孔平板拉伸实例)[初识有限元CAE分析]](https://img.jishulink.com/cimage/0c683776c596fd2f7dde46fd773a666b_cdn.jpg?image_process=resize,fw_576,fh_320,)