Moldex3D模流分析之成功协助国际汽车零件大厂Faurecia解决产品外观缺陷

2022年11月14日 14:37

2022年11月14日 14:37

大纲

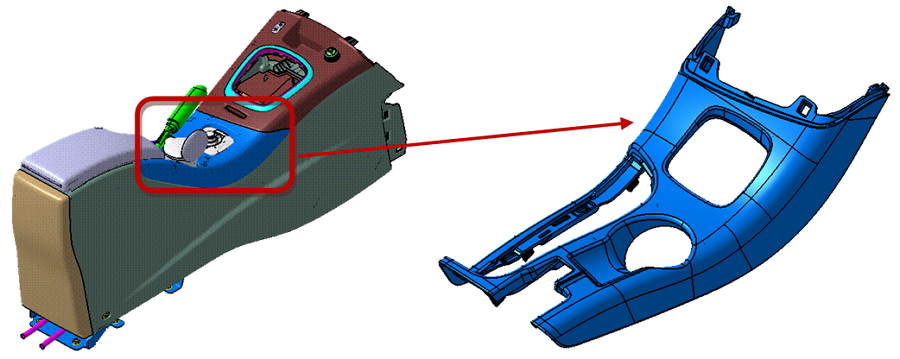

此案例为汽车内部装饰的重要零件─中控面板,在产品外观上有相当严格的要求;必须避免凹痕、缝合线和表面波纹等外观缺陷,或都必须控制在至低容忍范围内。同时,为了确保面板能与其他对象顺利组装,符合产品间隙面差的尺寸要求,需要降低面板的翘曲量。然而,若要全面精准控制并改善产品的翘曲和其他缺陷,光靠多年累积的技术知识与经验是不够的。因此佛吉亚寻求Moldex3D仿真解决方案来进行产品设计验证及制程优化,透过Moldex3D提供精准的射出成型分析,包含:充填、保压、冷却及翘曲,佛吉亚能够做出正确的设计决策,成功克服产品外观缺陷问题,大幅提升产品质量。

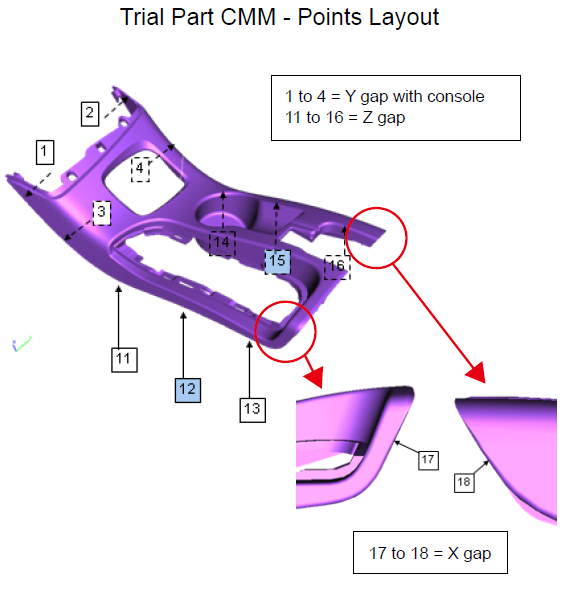

图一 此案例为汽车内装的重要组件:中控面板

图一 此案例为汽车内装的重要组件:中控面板

挑战

改善凹痕、缝合线、表面波纹等产品外观缺陷

降低翘曲量,符合尺寸要求

避免过度保压或短射

解决方案

为有效节省时间与控制成本,佛吉亚藉由Moldex3D eDesign 深入仿真产品的充填、保压、冷却和翘曲过程,在产品开发初期即解决问题、优化产品与模具设计,减少开模后的设计变更。

效益

有效控制缝合线位置,产品外观无明显缝合线

提升产品精度,符合产品间隙面差的尺寸要求

成功降低68%修模成本大幅降低废品率,创造前所未有的产品良率。

案例研究

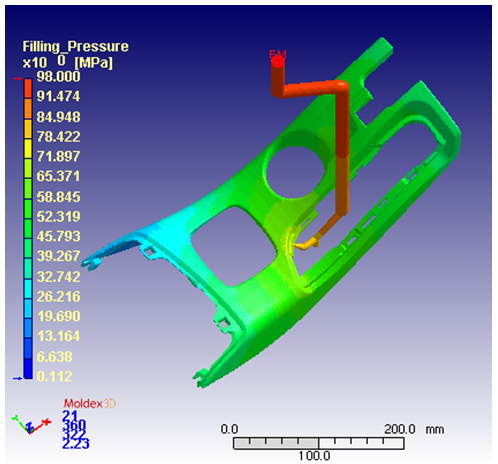

经由Moldex3D 模流分析软件分析,产品的原始设计有明显的缝合线,而且产品严重变形,将导致日后组装困难。另外,透过Moldex3D分析得知,因制程中剧烈的压力与温度变化,产品浇口附近会发生保压过度问题,同时肋条肉薄处也可能产生短射。为了有效解决上述问题,同时兼顾设计美观需求,将针对产品厚度与模具流道进浇方式进行设计变更。

图二 原始流道进浇方式设计:一个热浇道和一个潜伏式浇口

图二 原始流道进浇方式设计:一个热浇道和一个潜伏式浇口

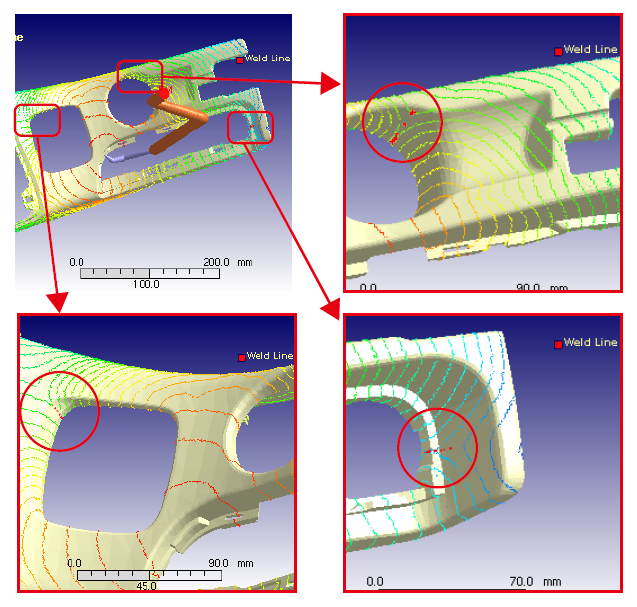

图三 原始设计:仿真分析显示产品外观会有明显缝合线出现

图三 原始设计:仿真分析显示产品外观会有明显缝合线出现

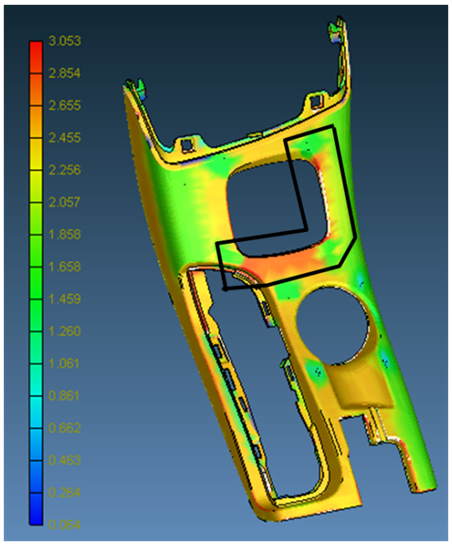

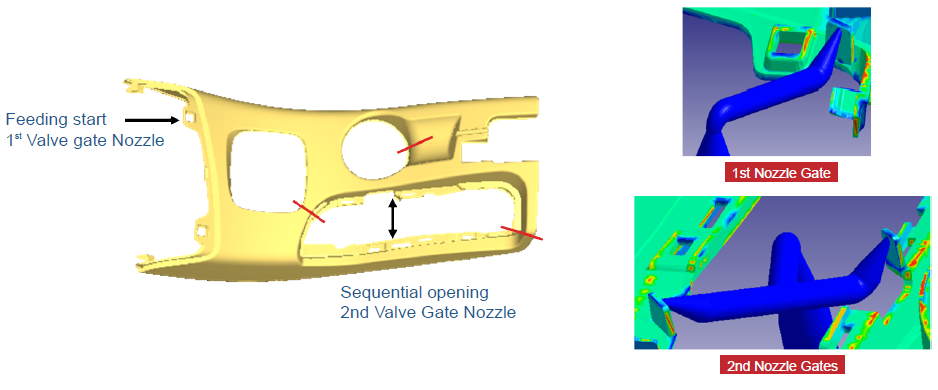

为解决产品外观明显缺陷如缝合线、凹痕和表面波纹,佛吉亚着手修改肋条厚度使其变薄,避免转角竞流效应与Y、Z方向变形(图四)。另一方面,为了控制模内的压力与温度,模具流道进浇方式也是设计变更的重点,原本一个热浇道的设计增加为两个热浇道,并增加一个冷流道至两个冷流道,即可有效控制流动平衡(图五)。藉由Moldex3D进行设计变更验证,证明此设计变更能有效改善产品外观缺陷等问题,大幅节省修模成本,成功提升产品质量。

图四 圈选处为产品厚度变更区域

图四 圈选处为产品厚度变更区域

图五 流道进浇方式设计变更:2个热浇道和2个冷流道

图五 流道进浇方式设计变更:2个热浇道和2个冷流道

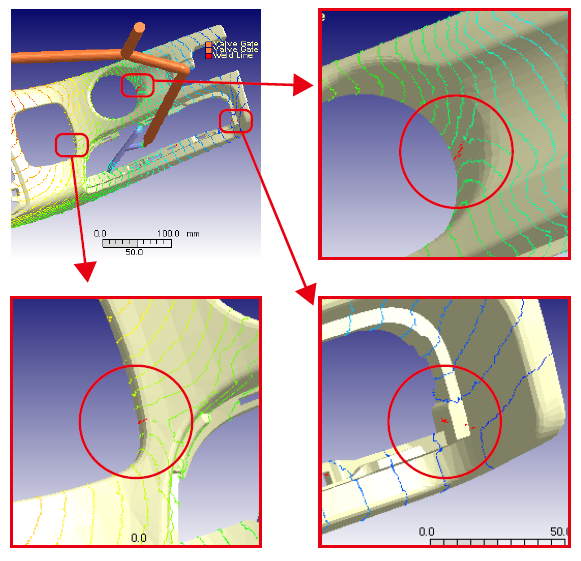

下图说明设计变更后能有效控制缝合线的位置:缝合线出现位置成功移至转角处,肉眼不易察见(图六)。

图六 两条缝合线成功移至转角处,肉眼不易察见。另一个缝合线(右上)肉眼可以察觉,

图六 两条缝合线成功移至转角处,肉眼不易察见。另一个缝合线(右上)肉眼可以察觉,

但是和其他零件组装后可以完全被遮蔽住

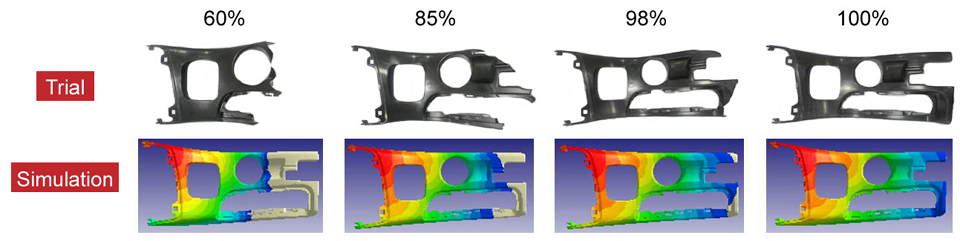

接下来,佛吉亚透过实际试模,验证Moldex3D模拟分析的准确度和设计变更的可行性,结果显示实际成型结果与模拟分析高度相符(图七和八)。

图七 流动波前模拟分析结果与实际试模情形相符

图七 流动波前模拟分析结果与实际试模情形相符

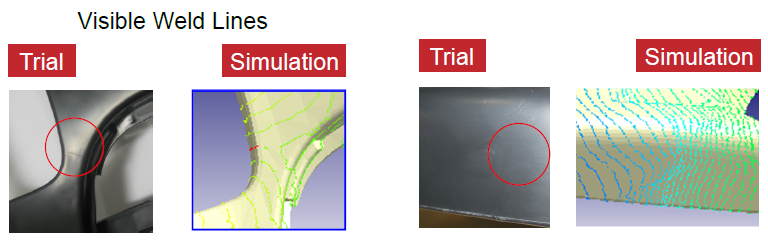

图八 实际试模与仿真分析缝合线位置比对相符(左图)。仿真成功预测塑料流动迟滞效应造成产品表现光泽瑕疵(右图)

图八 实际试模与仿真分析缝合线位置比对相符(左图)。仿真成功预测塑料流动迟滞效应造成产品表现光泽瑕疵(右图)

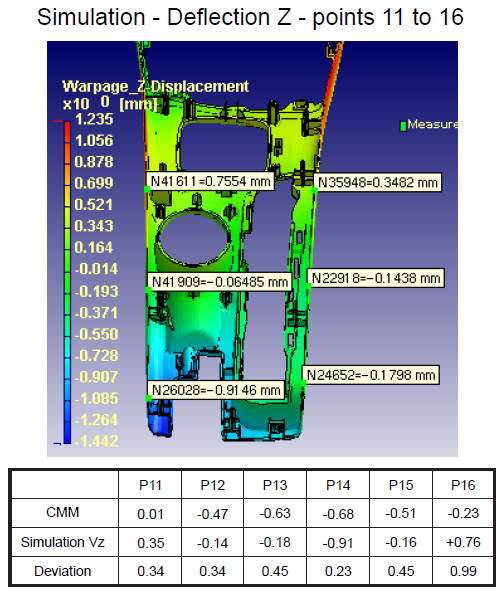

根据试模结果显示,Moldex3D塑料射出成型软件对产品变形的预测分析相当准确。经过设计变更后,产品在Y和Z方向的变形量大幅减少,达到产品精度和间隙面差的尺寸要求,确保产品与其他对象得以组装顺利。

图九 CMM测量:有效控制产品变形,确保产品符合间隙面差的尺寸要求,使产品与其他对象得以顺利组装

图九 CMM测量:有效控制产品变形,确保产品符合间隙面差的尺寸要求,使产品与其他对象得以顺利组装

图十 产品在Z方向变形量:CMM测量验证Moldex3D仿真分析对产品变形的预测相当精准

图十 产品在Z方向变形量:CMM测量验证Moldex3D仿真分析对产品变形的预测相当精准

结果

透过Moldex3D塑料射出成型模拟分析,佛吉亚得以利用可靠的仿真数据进行设计变更,并有效解决缝合线位置不佳和产品变形等问题,大幅增进产品精度,改善产品间隙面差的尺寸要求,确保产品与其他对象得以顺利的组装。

除此以外,在Moldex3D的帮助下,佛吉亚在产品开发初期即有效解决产品问题,成功降低68%修模的成本,节省一笔可观的费用。而且以往类似的产品都存在高废品率的问题,在设计变更后,佛吉亚得以大幅降低废品率,创造前所未有的产品良率。Moldex3D准确可靠的分析,迅速有效帮助佛吉亚验证其设计变更方向,最后成功协助其解决产品外观缺陷问题、大幅提升产品质量。

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP