Moldex3D模流分析之应用Moldex3D实验设计法分析 降低隐形眼镜壳模翘曲变形

大纲

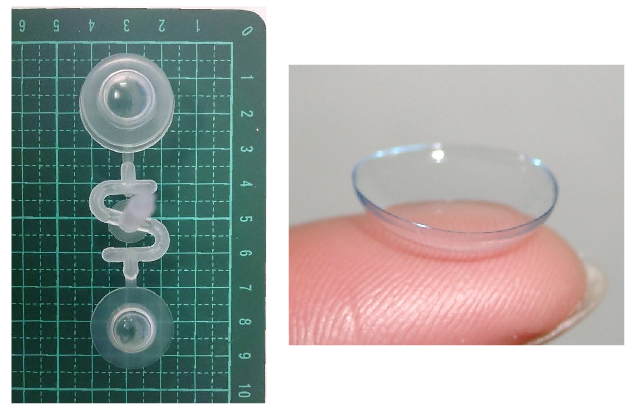

铸模法是常见的隐形眼镜制作方法,透过射出成型技术制作隐形眼镜壳模的基弧与前弧(图一),接着在二者之间灌入高分子化合物,固化而成隐形眼镜。由于隐形眼镜壳模需要二次加工,尺寸精度要求高,收缩变形的容许范围也相当严苛。台科大学生利用实验室原有之隐形眼镜模具,导入Moldex3D模流软件,藉由专家分析模块的实验设计法(DOE),判别最佳成型参数,以此进行设计变更,成功改善产品翘曲变形问题。

图一 隐形眼镜壳模之基弧与前弧

图一 隐形眼镜壳模之基弧与前弧

挑战

尺寸收缩变形与翘曲

解决方案

利用Moldex3D 专家分析模块找出最佳成型参数,改善产品收缩变形。

效益

减少试模时间与风险,降低人力成本

改善产品翘曲变形达28%

案例研究

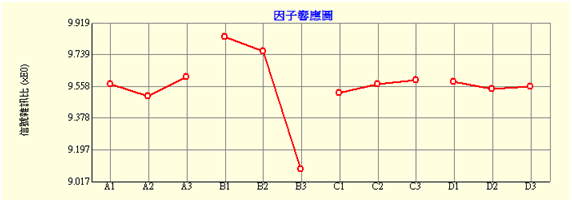

本案例的产品为隐形眼镜壳模,因产品需要经过二次加工,尺寸精度尤为重要。为了要提升产品精度,首先,台科大团队透过Moldex3D专家分析模块进行DOE实验设计法分析,找出最佳成型参数组别,将质量因子设定为『最终总变形量』,再选择四个与收缩有关的控制因子,分别为:模具温度、熔胶温度、保压压力和冷却时间(图二)。透过软件分析各因子对隐形眼镜壳模变形的影响,得到最佳参数组别,并可得知得知B因子- 塑料温度为重要影响参数 (图三)。

图二 使用Moldex3D DOE模块仿真分析之设定

图二 使用Moldex3D DOE模块仿真分析之设定

图三 因子响应图

图三 因子响应图

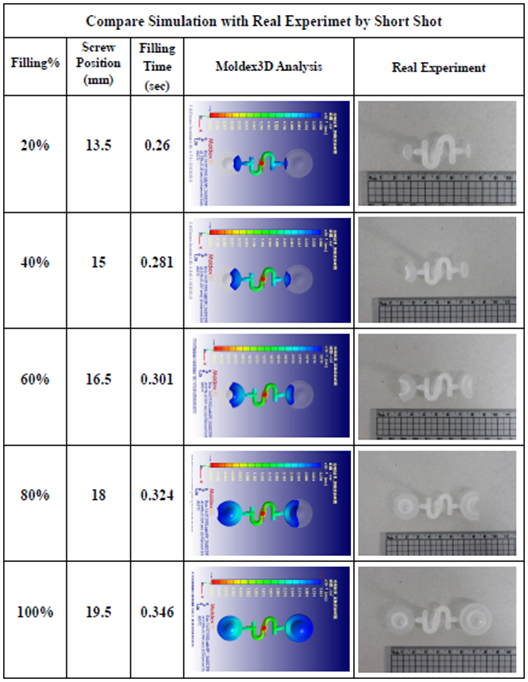

除了利用Moldex3D进行DOE实验设计法分析取得最佳参数组合,台科大团队还利用Moldex3D的充填分析检视原始设计的问题点,并成功验证软件的准确度。从图四对照图可以发现,Moldex3D模拟原始设计在不同充填阶段的充填情形,经比较后发现与实际射出结果高度相符。

图四 短射问题之模拟和实际射出对照表

图四 短射问题之模拟和实际射出对照表

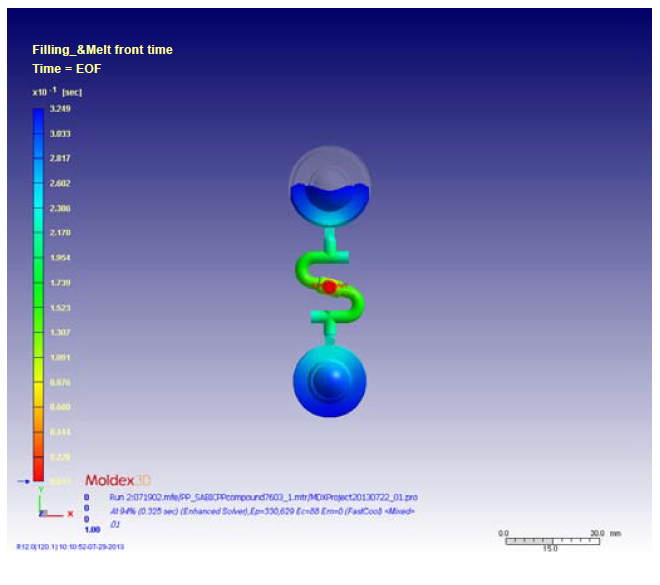

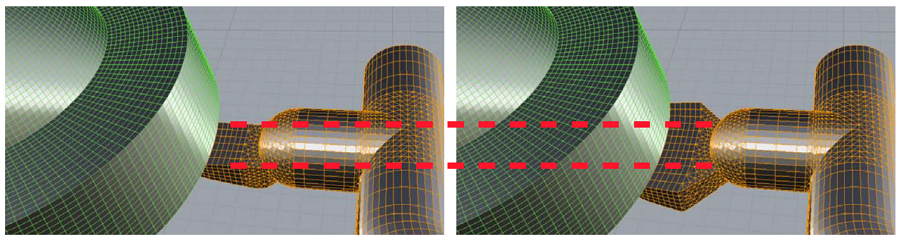

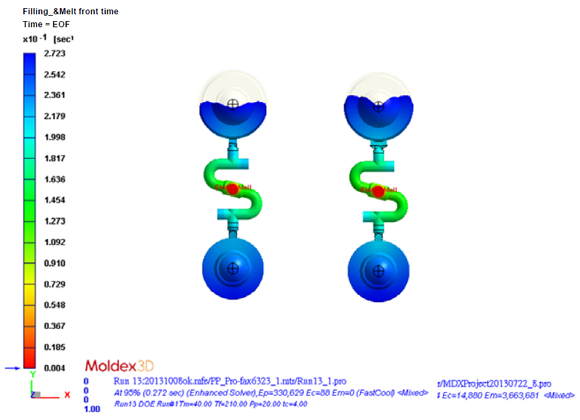

透过Moldex3D充填分析可以了解,原始设计(图五)存在流动不平衡的问题。当充填至80%时,基弧已充填完成,但体积较大的前弧却充填不到一半。为改善流动平衡,台科大团队进行设计变更,将前弧处的浇口加大(图六),并再次利用Moldex3D模拟变更后的设计,发现流动平衡已经获得改善。 (如图七所示)。

图五 原始设计:存在充填不平衡问题

图五 原始设计:存在充填不平衡问题

图六 设计变更:将前弧处浇口加大

图六 设计变更:将前弧处浇口加大

图七 设计变更后的充填情形

图七 设计变更后的充填情形

经由CAE模拟原始设计和实验法设计翘曲变形量,得到的结果可看出,加总实验设计法之最佳参数与模具设计改善后效果,可将翘曲改善率提升17.28%。

结果

Moldex3D DOE 实验分析法协助台科大团队快速取得最佳成型参数组别,提供设计变更正确的方向成功降低变形量,避免投入过多的试误成本,快速达成产品设计与成型制程优化目标。

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!