摘要:该文通过对一款重卡驱动桥进行结构设计与优化,提升了传动效率,降低了整车油耗,并对改进前后的驱动桥传动效率及整车油耗做了试验和对比测试,结果表明,中桥效率提升了1.72%,后桥效率提升了2.28%,整车油耗降低了1.5 L,在一定程度上有利于促进其他车型驱动桥传动效率的提升。

作者简介:

段传胜,北京福田戴姆勒汽车有限公司工程师,研究方向为汽车驱动桥;

陈梦,北京福田戴姆勒汽车有限公司工程师,研究方向为汽车驱动桥。

驱动桥作为功率、能量传动链的重要一环,提升驱动桥传动效率对降低能耗起着至关重要的作用。本文通过对驱动桥主减速器齿轮、轴承、油封设计进行优化,降低转动惯量,导入齿轮油及油液管理系统,设计断开提升机构等方式,提升了驱动桥传动效率,降低了整车燃油消耗[1-3]。

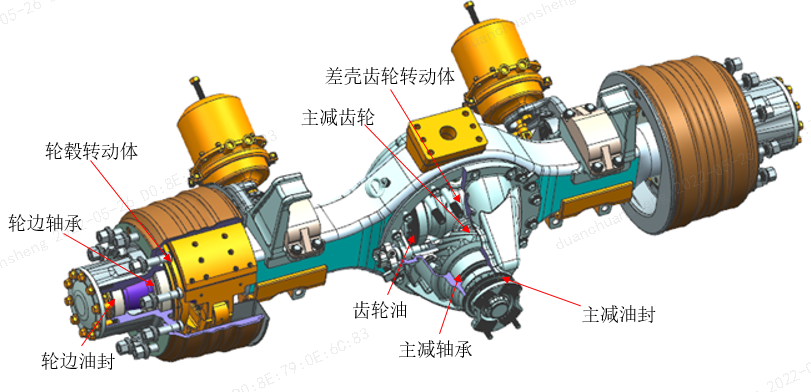

驱动桥传动效率η是指驱动桥的输出功率Po与驱动桥的输入功率Pi的比值,即η=Po/Pi,η越大,代表传动效率越高,驱动桥能量消耗越少,驱动桥的具体构成如图1所示。

图1 驱动桥的具体构成

通过对驱动桥的传递路径和功率消耗进行分析可知,影响传动效率的主要因素为齿轮的啮合精度、轴承齿轮摩擦副、转动体转动惯量、搅油功率损失等。

根据驱动桥传动效率的影响因素,从以下3个方面对驱动桥结构进行了优化设计。

将双曲线齿轮的齿轮精度由8级提升至7级,增加表面光洁度,同时对齿轮进行修形,使其接触面积增大,减小齿轮副啮合的传动误差,增加重叠系数,使传动更加平稳。原材料采用高纯度的低淬透性钢材,并利用热处理工艺进行优化:100%压淬,每批料盘都开展平面度检测[4-5]。

低摩擦轴承的精度由P0级提高到P6级。优化轴承粗糙度,内圈滚道粗糙度、滚子外径粗糙度由0.16μm提升至0.1 μm,外圈滚道粗糙度由0.2 μm提升至0.125 μm,滚子球基面粗糙度由0.32 μm提升至0.25 μm,内圈大挡边粗糙度由0.4 μm提升至0.2 μm。工作面型线柔性过渡,优化了工作面凸度的位置和形状、对数曲线及内圈大挡边与滚动体接触面积。

采用低摩擦油封。在对橡胶密炼时增加低摩擦添加剂,优化唇口结构,降低抱轴力。本方案采用的是氟橡胶,其具有耐老化、耐热、耐油特征,几乎适用于所有的润滑油、燃料油,在含极压添加剂的油中不易硬化,同时在油封密炼时增加了一种低摩擦系数添加剂,以增强橡胶的硬度。同时,还优化了骨架唇形,腰部细,追随性好,刚度高,同轴度好,抱轴力更小。

采用双联桥中桥断开、后桥提升技术:在常规中桥总成主减速器的基础上增加动力分离装置,在常规后桥总成主减速器的基础上增加提升装置,在车辆半载或空载时通过提升后桥降低滚阻,通过断开中后桥减少传动链。工作原理为:动力分离装置不充气时,滑动啮合套在回位弹簧的作用下与主动圆柱齿轮分离,主动圆柱齿轮不工作,后贯通轴无动力输出,动力分离装置充气时,通过拔叉将滑动啮合套与主动圆柱齿轮接合,将动力传递至后贯通轴。

通过润滑及平衡油温试验,重新优化车桥加油量,中后桥分别减少1 L油量,以减少齿轮搅油功率损失。通过对道路载荷谱、坡度的数据进行分析,模拟驱动桥在整车工况下的姿态角,在保证齿轮、轴承充分润滑,达到油面设计要求的情况下,在实验室进行模拟试验。优化后的结果表明:中桥总成主减速器和后桥总成主减速器都可以减少1 L油量,减少了齿轮搅油功率损失[6-8]。

采用从动齿轮挡油罩结构,实现油液分离,减少齿轮搅油功率损失。在桥壳与主减速器运行的腔体内,增加一款挡油罩,将其安装在桥壳上,通过螺栓进行连接,在挡油罩底部设计一个圆孔(图2),当齿轮在转动时,改进前需要搅动整个桥壳主减腔体下半部分的齿轮油,改进后,只需搅动挡油罩内部的齿轮油,就可减少搅油功率损失。同时,齿轮油可通过圆孔进行腔体内外转换,以免油温过高。

采用高性能低黏度齿轮油,由GL-5 85W-90改为SAE 75W-85,降低搅油力。齿轮油是在齿与齿之间的接触面上的,它能够形成连续坚韧的油膜,同时也具备高油性,可使传动机件之间维持有韧性的边界油层,以免传动机件受到磨损,可预防擦伤。此外,齿轮油还具备良好的粘温特性,这样可以保证动力传动机构的摩擦损耗较小,减少齿轮搅油损失[9]。

差壳被齿一体化激光焊接可实现降重10 kg。改进前的左差速器壳、右差速器壳与从动锥齿轮是三明治式通过螺栓连接的分体结构,重量大约是95 kg,改进后的左差速器壳与从动锥齿轮整体锻造成型,然后与右差速器壳连接,重量大约是85 kg,整个过程减少了左差速器壳与从动锥齿轮重叠部分的质量,共实现降重10 kg,降低了转动惯量。

将某油润滑免维护轮端改为脂润滑免维护轮端结构,减小了轴承跨距,实现了降重30 kg。改进前使用的是某油润滑免维护轮端,由于结构限制,油润滑免维护轮端的轮毂内轴承和外轴承中间由一个轴承隔套隔开,轴承跨距为147.5 mm,使得桥壳轴管、轮毂、半轴的轴向长度比较大,因此质量较重。改为脂润滑免维护轮端后,轮毂内外轴承无需用轴承隔套隔开,轴承跨距只有62.9 mm,使得桥壳轴管、轮毂、半轴的轴向长度比较小,因此质量较轻,共实现降重30 kg,降低了转动惯量[10]。

模拟整车运行工况,在车桥输入端加载不同的输入扭矩和输入转速,计算出相应的输入功率Pi,同时通过试验传感器读出输出扭矩、输出转速和输出功率Po,计算出传动效率η=Po/Pi,根据道路载荷谱,设定出n个不同输入扭矩和转速在整车运行过程中的占比(f1,f2,f3......fn),最后对每个不同的输入扭矩转速进行加权平均计算出综合传动效率值η=(η1×f1+η2×f2+η3×f3+ηn×fn)/n,如表1所示。

图1 驱动桥的具体构成

通过对驱动桥的传递路径和功率消耗进行分析可知,影响传动效率的主要因素为齿轮的啮合精度、轴承齿轮摩擦副、转动体转动惯量、搅油功率损失等。

根据驱动桥传动效率的影响因素,从以下3个方面对驱动桥结构进行了优化设计。

将双曲线齿轮的齿轮精度由8级提升至7级,增加表面光洁度,同时对齿轮进行修形,使其接触面积增大,减小齿轮副啮合的传动误差,增加重叠系数,使传动更加平稳。原材料采用高纯度的低淬透性钢材,并利用热处理工艺进行优化:100%压淬,每批料盘都开展平面度检测[4-5]。

低摩擦轴承的精度由P0级提高到P6级。优化轴承粗糙度,内圈滚道粗糙度、滚子外径粗糙度由0.16μm提升至0.1 μm,外圈滚道粗糙度由0.2 μm提升至0.125 μm,滚子球基面粗糙度由0.32 μm提升至0.25 μm,内圈大挡边粗糙度由0.4 μm提升至0.2 μm。工作面型线柔性过渡,优化了工作面凸度的位置和形状、对数曲线及内圈大挡边与滚动体接触面积。

采用低摩擦油封。在对橡胶密炼时增加低摩擦添加剂,优化唇口结构,降低抱轴力。本方案采用的是氟橡胶,其具有耐老化、耐热、耐油特征,几乎适用于所有的润滑油、燃料油,在含极压添加剂的油中不易硬化,同时在油封密炼时增加了一种低摩擦系数添加剂,以增强橡胶的硬度。同时,还优化了骨架唇形,腰部细,追随性好,刚度高,同轴度好,抱轴力更小。

采用双联桥中桥断开、后桥提升技术:在常规中桥总成主减速器的基础上增加动力分离装置,在常规后桥总成主减速器的基础上增加提升装置,在车辆半载或空载时通过提升后桥降低滚阻,通过断开中后桥减少传动链。工作原理为:动力分离装置不充气时,滑动啮合套在回位弹簧的作用下与主动圆柱齿轮分离,主动圆柱齿轮不工作,后贯通轴无动力输出,动力分离装置充气时,通过拔叉将滑动啮合套与主动圆柱齿轮接合,将动力传递至后贯通轴。

通过润滑及平衡油温试验,重新优化车桥加油量,中后桥分别减少1 L油量,以减少齿轮搅油功率损失。通过对道路载荷谱、坡度的数据进行分析,模拟驱动桥在整车工况下的姿态角,在保证齿轮、轴承充分润滑,达到油面设计要求的情况下,在实验室进行模拟试验。优化后的结果表明:中桥总成主减速器和后桥总成主减速器都可以减少1 L油量,减少了齿轮搅油功率损失[6-8]。

采用从动齿轮挡油罩结构,实现油液分离,减少齿轮搅油功率损失。在桥壳与主减速器运行的腔体内,增加一款挡油罩,将其安装在桥壳上,通过螺栓进行连接,在挡油罩底部设计一个圆孔(图2),当齿轮在转动时,改进前需要搅动整个桥壳主减腔体下半部分的齿轮油,改进后,只需搅动挡油罩内部的齿轮油,就可减少搅油功率损失。同时,齿轮油可通过圆孔进行腔体内外转换,以免油温过高。

采用高性能低黏度齿轮油,由GL-5 85W-90改为SAE 75W-85,降低搅油力。齿轮油是在齿与齿之间的接触面上的,它能够形成连续坚韧的油膜,同时也具备高油性,可使传动机件之间维持有韧性的边界油层,以免传动机件受到磨损,可预防擦伤。此外,齿轮油还具备良好的粘温特性,这样可以保证动力传动机构的摩擦损耗较小,减少齿轮搅油损失[9]。

差壳被齿一体化激光焊接可实现降重10 kg。改进前的左差速器壳、右差速器壳与从动锥齿轮是三明治式通过螺栓连接的分体结构,重量大约是95 kg,改进后的左差速器壳与从动锥齿轮整体锻造成型,然后与右差速器壳连接,重量大约是85 kg,整个过程减少了左差速器壳与从动锥齿轮重叠部分的质量,共实现降重10 kg,降低了转动惯量。

将某油润滑免维护轮端改为脂润滑免维护轮端结构,减小了轴承跨距,实现了降重30 kg。改进前使用的是某油润滑免维护轮端,由于结构限制,油润滑免维护轮端的轮毂内轴承和外轴承中间由一个轴承隔套隔开,轴承跨距为147.5 mm,使得桥壳轴管、轮毂、半轴的轴向长度比较大,因此质量较重。改为脂润滑免维护轮端后,轮毂内外轴承无需用轴承隔套隔开,轴承跨距只有62.9 mm,使得桥壳轴管、轮毂、半轴的轴向长度比较小,因此质量较轻,共实现降重30 kg,降低了转动惯量[10]。

模拟整车运行工况,在车桥输入端加载不同的输入扭矩和输入转速,计算出相应的输入功率Pi,同时通过试验传感器读出输出扭矩、输出转速和输出功率Po,计算出传动效率η=Po/Pi,根据道路载荷谱,设定出n个不同输入扭矩和转速在整车运行过程中的占比(f1,f2,f3......fn),最后对每个不同的输入扭矩转速进行加权平均计算出综合传动效率值η=(η1×f1+η2×f2+η3×f3+ηn×fn)/n,如表1所示。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

η=(η1×f1+η2×f2+η3×f3+ηn×fn)/n

|

根据传动效率测试方法,分别对中后桥传动效率改进前和改进后进行了测试,结果如下:

第一,对中桥总成传动效率进行试验,选取2件性能、型号完全一致的中桥样品,分别对其进行编号:中桥2500005-A(改进前)、中桥2500005-B(改进后)。对2件中桥样品输入转速和输入扭矩分别赋值:140、210;400、280;400、1000;680、320;680、1320;950、450;950、1150;1080、150;1080、1100,分析得出改进前后的中桥总成传动效率分别为94.97、96.69。

第二,根据传动效率测试方法,对改进后的中后桥传动效率进行测试,选取2件性能、型号完全一致的后桥样品,分别对其进行编号:后桥2400005-A(改进前)、后桥2400005-B(改进后)。对2件后桥样品输入转速和输入扭矩分别赋值:140、210;400、280;400、1000;680、320;680、1320;950、450;950、1150;1080、150;1080、1100,分析得出后桥总成传动效率改进前后分别为95.24、97.52。

根据试验结果得出,中桥传动效率提升了1.72%,后桥传动效率提升了2.28%,如表2所示。

为进一步分析驱动桥传动效率对整车油耗的影响,在整车转鼓试验台进行了油耗测试,为确保油耗试验结果准确可靠,严格控制了试验边界条件和试验程序,包括环境温度、轮胎压力、暖机方式、制动方式、速度分配等,最终保证只有驱动桥是变量[11-12]。结果显示,装改前驱动桥的整车百公里油耗是30.2 L,装改后驱动桥的整车百公里油耗是28.7 L,整车百公里油耗降低了1.5 L。

经过一系列驱动桥结构设计优化及试验验证,结果表明相关措施是切实可行的,为后续其他车桥平台传动效率的提升提供了借鉴与参考。当然,改进与优化是无止境的,本文也存在很多未考虑到的方面,例如零偏置锥齿轮、精准润滑限流技术等,这也是笔者后续的研究方向。

[1]杨升,陈奇锋,段宇,等.重型商用车驱动桥传动效率优化的思路与实践[J].汽车实用技术,2021(17):98-100.

[2]王恩鹏,张林涛,王勇哲,等.油温对驱动桥传动效率影响测试研究[J].时代汽车,2020(16):137-138,144.

[3]何卫,覃兰珺,满兴家,等.基于NEDC的汽车驱动桥传动效率测试工况研究[J].汽车实用技术,2019(8):112-114.

[4]杨雷,李自平,郝锌,等.浅谈汽车底盘后驱动桥传动效率试验[J].汽车实用技术,2018(16):12-15.

[5]周廷美,谢冲,莫易敏,等.基于正交试验的桥壳参数对后桥传动效率的影响研究[J].武汉理工大学学报(交通科学与工程版),2017(2):199-202,207.

[6]占锐,程华国,李俊,等.重型汽车驱动桥传动效率试验台及方法研究[J].机械传动,2017(3):197-202.

[7]莫易敏,谢雄亮,贺宁,等.某MPV车型后桥传动效率影响因素分析与优化[J].机械传动,2016(12):135-138.

[8]吴斌,郭鸿瑞.驱动桥传动效率台架试验方案研究[J].汽车实用技术,2015(12):94-95.

[9]刘传波,董拓,莫易敏,等.润滑油黏度对后桥传动效率和整车油耗影响的试验研究[J].机械传动,2015(5):146-149.

[10]章德平,莫易敏,赵木青.汽车驱动桥传动效率试验台的研制及测试[J].中国机械工程,2014(12):1699-1703.

[11]史经升,程传臻,常玉朋,等.润滑油对传动系统效率影响的研究[J].汽车与驾驶维修(维修版),2021(5):79-81.

[12]姚哲皓,刘金,刘华军,等.商用车驱动桥传动效率分析与计算[C]//中国汽车工程学会.2021中国汽车工程学会年会论文集:7.上海:机械工业出版社,2021:23-28

文章来源:汽车测试网

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!