由于系统动力学和有限元分析(FEA)软件领域之间缺乏流畅的集成,对于一些工程师而言,有效设计和测试汽车机械系统成了一项挑战。MSC Adams-Marc 联合仿真产品工具链使工程师能够在 Marc 非线性有限元技术与 Adams 多体动力学(MBD)代码之间进行多物理场仿真。

如此,通过包含非线性结构行为,多体动力学工程师可以提高模型的准确性,同时有限元分析(FEA)工程师可以用实际边界条件对部件进行研究。耦合技术还可以为非线性 FEA 软件用户节省时间,因为一些刚性运动部件可以在 Adams 中求解,这样会大大减少总的求解时间。

“柱桩碾过(Pole run over)”工程挑战

车辆在其生命周期中可能会承受几次高冲击载荷。这些载荷工况通常被称为“峰值载荷”或“强度事件”,在车辆产品开发中起着重要作用,因为它们可能影响多个部件的设计。一种重要的载荷工况是“柱桩碾过(Pole run over)”,这意味着车辆的底部被障碍物(例如,地面上的石头)刮擦,并且造成很大变形。传统多体动力学方法面临的挑战,是整车分析过程中无法捕捉到车辆底部的塑性变形,如果工程师试图在有限元分析环境中进行整车仿真,甚至可能需要数周的时间才能完成一次仿真。

极端负载工况:Pole run over

为了解决上述挑战,MSC 与最终用户一起实施了多体动力学 + 非线性有限元的混合模型建模,从两方面都获得了最好的收益。

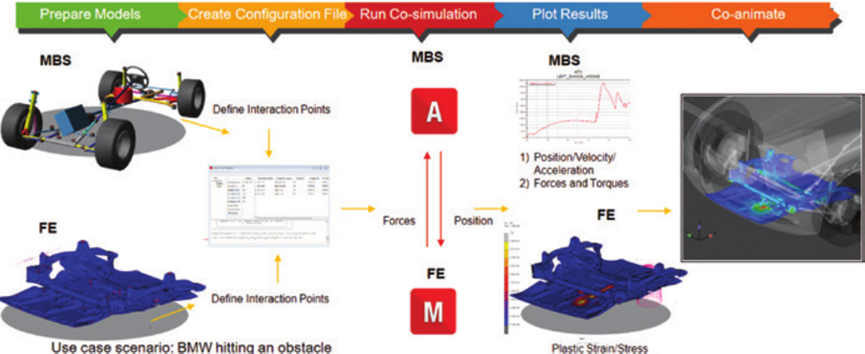

典型的Adams-Marc联合仿真汽车工具链工作流程

非线性有限元分析能用于准确描述柔性部件的非线性特征,包括塑性变形,非线性材料,部件的大变形,屈曲,自接触。利用多体动力学可以对系统 / 运动机构进行精确的建模,为非线性部件高效地提供实际边界条件。因此,混合模型的仿真速度也比在非线性有限元分析中的完整模型要快得多,并且仍将提供所需的精度水平。

模型与模型进行交互的点称为交互点。在每个交互点必须有:

-Adams 模型中的 MARKER 和 GFORCE

-Marc 模型中的 NODE。Marc 模型中的界面 NODE必须具有 6 个自由度。

在所有的 Adams-Marc 交互中,Adams 传递位移并施加到 Marc 的 NODE 上。Marc 将力 / 力矩值传递给 Adams,并用于 GFORCE。

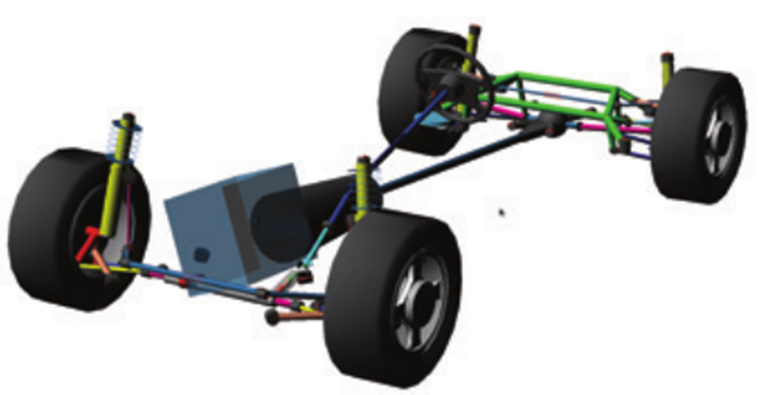

本研究中使用的整车模型来自相关的 BMW Adams Car 车辆动力学模型,包含约 250 个自由度和 13 个子系统。多体动力学模型和有限元模型之间存在 14 个交互点,在 Adams Car 模板中定义了 14 个 MARKER 和 GFORCE 与 Marc 模型进行通信。

Adams整车模型

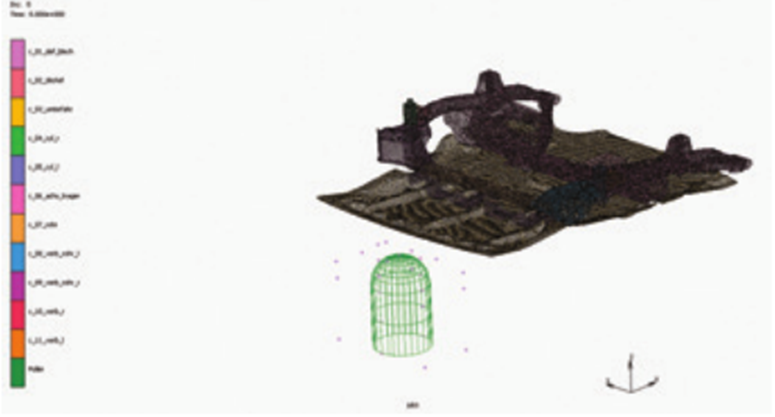

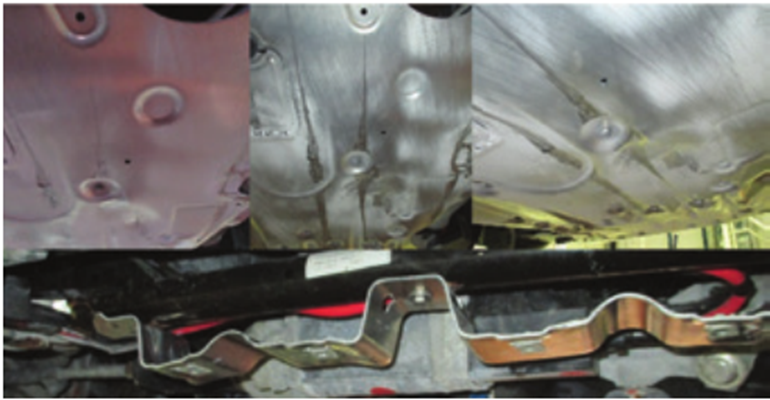

BMW 车身底盘底板在 Marc 环境中建模,具有 11 个可变形的接触体、200,000 个自由度和 33,000 个节点。柱桩在 Marc 模型中定义为刚体,14 个交互点由 14 个节点控制,作为此 Marc 模型的新边界条件。

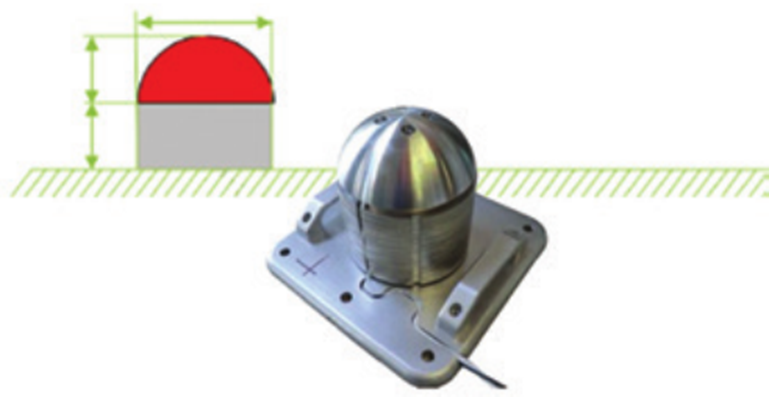

在物理测试过程中,与 CAE 仿真工况一样,采用相同的操作:整辆汽车以 30 km / h 的速度通过测量柱桩,并根据车辆的高度设置定义了测量柱桩的高度。测量柱桩用作刮擦底盘底板的障碍物,同时,它还用于测量障碍物与车辆底部之间的接触力。该力在后期将用来与仿真结果进行对比。

测量柱桩

物理测试后的底部刮痕

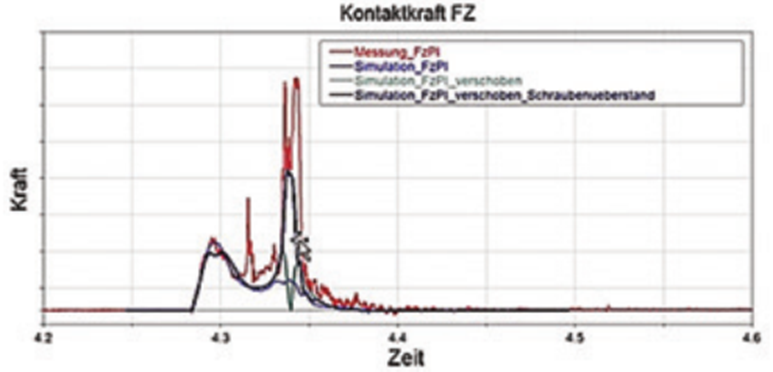

总体而言,通过与物理测试的测量结果做比较,Adams-Marc 联合仿真结果令人印象深刻。下图中,红色曲线表示接触力在 Z 方向上的物理测量值。浅蓝色曲线由没有做任何模型调整的首次联合仿真得出,仿真和测试之间峰值载荷的较大差异是由于仿真工程师提供了错误的 Y 坐标。因为这个原因,仿真工况错过了导致峰值载荷的底板螺丝与障碍物之间的接触点。

工程师在仿真模型中调整了 Y 坐标,并进行了另一次联合仿真后,生成了黑色曲线,更接近物理测试结果。在这一次尝试中,螺钉只是作为一种假设条件添加到 Marc 模型中,而不是对螺钉本身进行详细的建模,这解释了联合仿真结果与测试结果之间的其余差异。

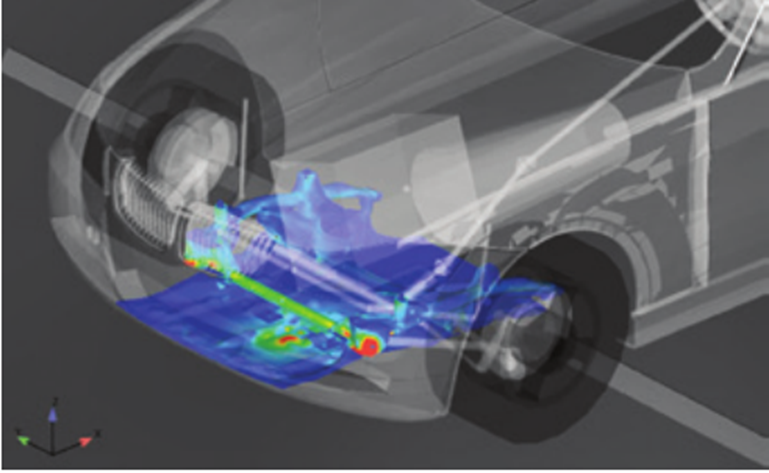

执行进一步的分析后,联合仿真结果和测试结果之间有了更好的关联,但是由于保密的原因,这些曲线图无法在本文中展示。联合仿真动画,可通过将Adams 和 Marc 结果文件读取到 CEI Ensight 生成。

联合仿真图片,CEI Ensight 进行可视化处理

综上所述,借助 Adams-Marc 联合仿真方法,汽车 OEM 工程师和 MSC 能够在一天之内找到物理测试结果与仿真结果之间的良好关联性,结果表明,该联合仿真技术能够准确有效地预测车辆在极端工况下的动态载荷。

深圳市优飞迪科技有限公司成立于2010年,是一家专注于产品开发平台解决方案与物联网技术开发的国家级高新技术企业。

十多年来,优飞迪科技在数字孪生、工业软件尤其仿真技术、物联网技术开发等领域积累了丰富的经验,并在这些领域拥有数十项独立自主的知识产权。同时,优飞迪科技也与国际和国内的主要头部工业软件厂商建立了战略合作关系,能够为客户提供完整的产品开发平台解决方案。

优飞迪科技技术团队实力雄厚,主要成员均来自于国内外顶尖学府、并在相关领域有丰富的工作经验,能为客户提供“全心U+端到端服务”。

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!