聚焦双组分聚氨酯灌封胶的应用性能,研究了双组分灌封胶混合后黏度随时间变化曲线,施胶时间、温度、胶层厚度对粘接强度的影响以及NCO/OH比例对粘接强度、硬度、拉伸强度、断裂伸长率等性能的影响。研究结果表明:双组分聚氨酯灌封胶混合后黏度低,可操作时间适中,混合均匀后 30 min 内施胶,对 6 系铝具有优异的粘接性;双组分聚氨酯灌封胶对NCO/OH比例耐受性宽,在n(—NCO)∶n(—OH)=

(8~13)∶10范围内,硬度、拉伸强度、剪切强度等随着异氰酸酯组分混合比例的增加而增加,导热系数随异氰酸酯组分混合比例的增加而降低。

整体而言,新能源汽车电池包用双组分聚氨酯灌封胶具有高导热性、高粘接性和良好的操作性能,对改善电池热管理、提高电池系统总成性能具有重要作用。

关键词:

电池;导热;灌封胶;操作时间;混合比;粘接强度

2022 年 1~7 月,我国新能源汽车产销量分别完

成 327.9 万辆和 319.4 万辆,同比均增长 1.2 倍。未

来随着各国燃油车禁售计划的实施,新能源汽车的

产销量将持续快速增加。新能源汽车的整体性能

在很大程度上取决于其电机、电池和电控的性能,

其中热管理是重中之重。目前新能源汽车动力电

池大多数是锂离子电池,汽车电池包中的锂离子电

池在充放电过程中会产生热量。为了将电池产生

的热量传递至电池包的降温系统中,需要用导热材

料。电池包中电池组装结构紧凑,电池之间的空隙

小,需要导热材料在固化前具有优异的流动性,从

而填满电池的空隙。另外,在汽车行驶过程中,电

池包难免会受到震动,因此导热材料需要具有优异

的粘接性能和减震性

。

导热灌封胶是目前新能源电动汽车应用较为

广泛的一种热管理材料。导热灌封胶主要可以分

为环氧导热灌封胶、聚氨酯导热灌封胶和有机硅导

热灌封胶三大类。环氧导热灌封胶韧性差、易开

裂、不耐冷热冲击,有机硅导热灌封胶硬度低、粘接

强度低,而聚氨酯灌封胶具有软硬度可调、粘接强

度适中、高弹性、高抗冲击性、高耐磨性和优异的耐

低温性能等特点,因此聚氨酯导热灌封胶在新能源

电池中的使用越来越广泛。

双组分聚氨酯导热灌封胶在固化前两个组分为具有良好流动性的液体,在施工过程中两个组分按一定的配比混合即可灌封,通过调节催化剂的用量可以方便地控制可操作时间和固化时间。双组分聚氨酯导热灌封胶固化后具有阻燃性、吸震性、耐低温性,对电池壳体材料的粘接性也很好。目前关于多元醇、异氰酸酯、催化剂、导热填料以及气泡等对双组分聚氨酯灌封胶性能影响的论文早有报道,但是关于聚氨酯导热灌封胶在新能源电池灌封应用方面的研究却较少。

本文分别制备了聚氨酯导热灌封胶的异氰酸酯组分和多元醇组分,主要研究了双组分聚氨酯灌封胶的应用性能,包括混合黏度、打胶时间、温度和胶层厚度对导热灌封胶粘接性能的影响以及异氰酸酯组分与多元醇组分混合比例对灌封胶外观、硬度、断裂伸长率、拉伸强度、粘接强度和导热系数的影响,为新能源电池厂导热灌封胶的选用提供了有益的参考意见。

01 试验部分

聚醚多元醇、多苯基多亚甲基多异氰酸酯,工业级,万华化学集团股份有限公司;硅烷

偶联剂,工业级,荆州市江汉精细化工有限公司;氧化铝,工业级,广东金戈新材料股份有限公司;催化剂,工业级,美国迈图高新材料集团;分散剂,工业级,德国毕克化学公司。

1.2 试验仪器

DV2T 型黏度计,美国 Brookfield 公司;TCI 型导热系数分析仪,加拿大 C-Therm 公司;Ql-300S型密度计,深圳市群隆仪器设备有限公司;Z010TH.P 型电子拉力机,德国 Zwick 公司;AG-I 型高低温控电子拉力机,日本岛津公司;MS105DU 型精密分析天平,瑞士Mettler Toledo公司;HWSC-75型恒温槽、 MB/GWS-400 型高温高湿试验箱,无锡环威科技有限公司;GDJS-800B 型高低温交变湿热试验箱,杭州奥博环境试验设备有限公司;Discovery DMA 850 型动态热机械分析仪,美国沃特世集团。

1.3 试验制备

异氰酸酯组分为多苯基多亚甲基多异氰酸酯; 将多元醇、导热填料、分散剂等加入到反应釜内,在 120~130℃真空脱水(真空度−0.09~-0.1 MPa)2~ 3 h,降温至 80℃以下出料,保存,得到双组分聚氨酯灌封胶的多元醇组分。异氰酸酯组分与多元醇组分的混合质量比例为16∶100。

1.4 测定或表征

(1)黏度:按照 GB/T 2794—2013 标准 、采用 DV2T 型黏度计,在 20%~75% 的扭矩范围条件下进 行测定。

(2)剪切强度:按照 GB/T 7124—2008标准进行测定。基材尺寸为 100 mm×25 mm×2.5 mm,粘接模块为 25 mm×25 mm×1 mm,测试基材为 6061AL(酒精处理)。样品在 25℃环境下,固化 7d 后测试,测试速度为5 mm/min。

(3)邵氏硬度:按照GB/T 531.1—2008标准进行测定。样品厚度为 6 mm,在 25℃环境下、固化 7d 后进行测试。

(4)拉伸强度和断裂伸长率:按照 GB/T 528—2009标准进行测定。样品厚度为 2 mm,表面平整、光滑、无污染。在 25℃环境下,固化 7d后用 2型哑铃裁刀裁切出标准样条,拉伸速率为(100± 10)mm/min。

(5)导热系数:按照 ISO 22007-2 标准进行试验。样品厚度为4 mm,表面平整、光滑、无污染。在 25℃环境下固化7d,然后用TCI型导热系数分析仪进行测定。

2.1 灌封胶的可操作性

黏度是体现双组分灌封胶可操作性的关键指标,通常是低转速下的黏度值越高越好,高转速下的黏度越低越好。这是由于静态黏度越大,填料越不易沉降;搅拌状态下黏度越低,越有利于双组分灌封胶混合均匀和后续施工。

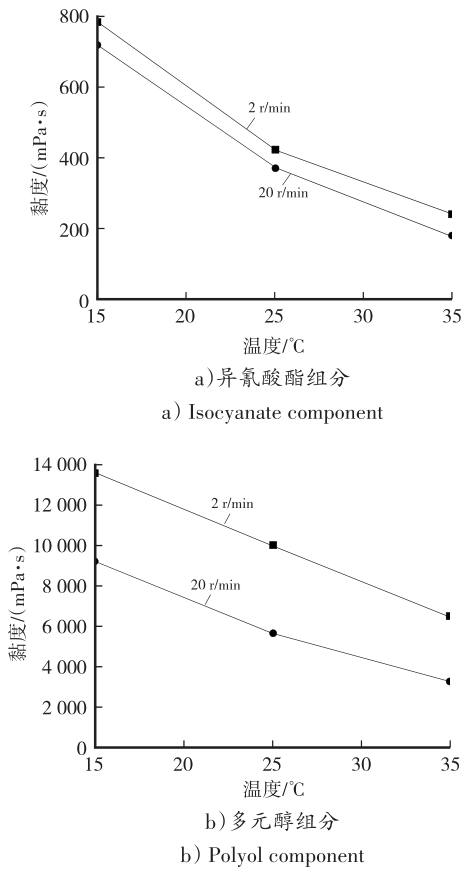

对于双组分聚氨酯灌封胶而言,通常客户推荐的施工温度为(25±10)℃。本文研究了不同温度、不同转速下双组分灌封胶的黏度以及双组分混合后黏度的变化,结果如图1所示。

图1 双组分灌封胶的异氰酸酯组分、多元醇组分不同温度和转速下的黏度曲线图

由图 1 可知:双组分灌封胶的异氰酸酯组分和多元醇组分20 r/min转速下的黏度均低于2 r/min转速下的黏度,说明双组分聚氨酯灌封胶具有优异的操作性能;另一方面,随着温度升高,20 r/min 转速下黏度与 2 r/min 转速下黏度的比值越来越小。对于异氰酸酯组分而言,在不同温度下,20 r/min转速与 2 r/min 转速下黏度的比值分别为 0.92、0.88 和 0.76;对于多元醇组分而言,不同温度下黏度比值分别为 0.68、0.57 和 0.51。这个结果说明,温度越高, 双组分灌封胶的可操作性越好。

异氰酸酯组分为均匀的多苯基多亚甲基多异氰酸酯液体,其剪切变稀现象不显著,因而不同转速下黏度差异较小。多元醇组分中含有大量悬浮导热填料,高剪切作用下固体颗粒团簇被破坏,因而呈现出更低的黏度比值,并且随着温度升高,高剪切对流体结构的破坏越明显。

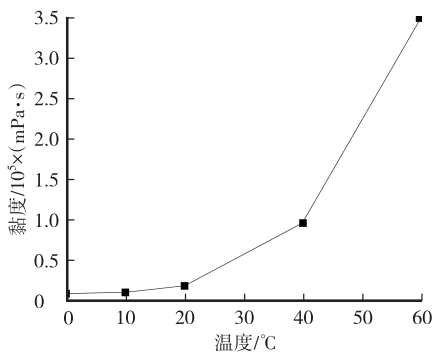

通常双组分聚氨酯胶混合后黏度翻倍的时间 定义为可操作时间,测试结果如图2所示。

由图 2 可知:双组分聚氨酯胶 25 ℃的混合黏度为 3 200 mPa·s,10 min 时黏度增加到 5 350 mPa·s, 20 min 时黏度增加到 12 350 mPa·s,可操作时间为 12 min左右。这是因为双组分灌封胶混合后,初始阶段放热不明显,体系温度较低,因而异氰酸酯组分和多元醇组分交联速度低,黏度增加缓慢;30 min后由于放热显著积累,多元醇组分和异氰酸酯组分反应速度加快,交联程度增加,因而体系黏度迅速增加。

然而,在实际灌封过程中,混合时间超过20 min 后,双组分聚氨酯灌封胶的交联程度已显著增加,此时施工容易带入气泡,影响灌封件导热、强度等性能,从而影响电池性能。另外,胶体内未溢出的气泡受后续灌封胶释放热量的影响,有可能产生炸胶、鼓泡的现象。因此,为了保证灌封胶的优异性能,通常在黏度较低的状态下进行灌封操作。

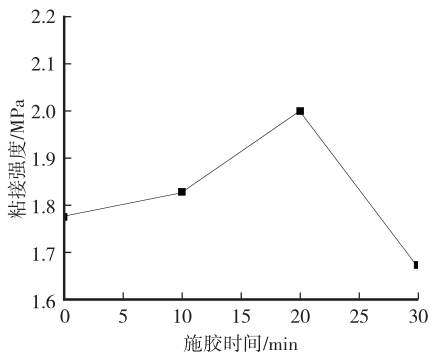

2.2 施胶时间对灌封胶粘接强度的影响

传统灌封胶应用领域对灌封胶与基材的粘接性能普遍无强制性要求。对于新能源电池用导热灌封胶,通常要求灌封胶对电池包基材有较好的粘接性,新能源电池涉及的灌封基材包括 3系铝、6系铝及PET膜等。

双组分灌封胶施胶过程中,混合后越早施胶, 胶与基材的浸润越充分,最终粘接效果越好。然而客户希望混合后的施胶间隔越长越好,一方面可以减少静态混合器的损耗,另一方面有利于提高线上施胶的效率。此外,部分灌封部位缝隙较小且长, 双组分灌封胶在混合后需要数分钟才能达到灌封部位。因此研究双组分聚氨酯灌封胶混合均匀后,不同施胶时间与基材的粘接强度对于评估其使用过程中的粘接风险具有重要意义。双组分聚氨酯灌封胶粘接强度与施胶时间的关系如图3所示。

由图 3 可知:本研究的产品在混合后 20 min 内施胶,粘接强度整体波动较小,不同时间施胶的粘接强度均>1.5 MPa。

图3 双组分聚氨酯灌封胶粘接强度与施胶时间的关系图

双组分聚氨酯灌封胶混合后,体系总—NCO含量为 4.3%左右。与图 2 相对应,混合后前 20 min交联度低,体系—NCO 与初始状态相比下降不明显,因此施胶间隔在 20 min 以内粘接强度基本不变。但是,当混合时间超过 20 min 后,双组分聚氨酯灌封胶的交联程度已显著增加,体系—NCO 下降明显,与基材表面基团反应的位点相应减少,因而粘接强度逐渐变低。

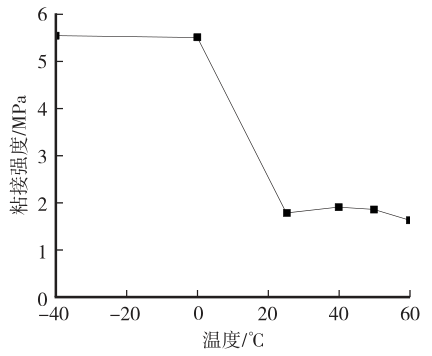

2.3 温度对灌封胶粘接性能的影响

我国幅员辽阔,不同区域温度差异大,新能源汽车动力电池使用环境差异巨大。双组分聚氨酯导热灌封胶不同温度下对电池包基材的粘接强度均需满足对基材的粘接要求。本文研究了−40、0、 25、40、50 和 60℃条件下,灌封胶对 6 系铝的粘接性,结果如图4所示。

由图 4 可知:在−40 和 0℃温度点,双组分聚氨酯灌封胶对 6 系铝的粘接强度>5.0 MPa;之后粘接强度迅速下降 ,25~60℃ 的粘接强度均为 1.5~ 2.0 MPa。说明低温下(≤0℃),双组分聚氨酯灌封胶对6系铝具有优异的粘接性。

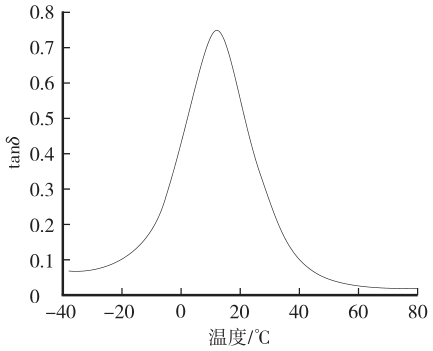

由图 5 可知:双组分聚氨酯灌封胶的玻璃化转变温度为12℃,当环境温度低于双组分灌封胶玻璃化转变温度时,双组分聚氨酯灌封胶呈玻璃态;当环境温度高于双组分灌封胶玻璃化转变温度时,双组分聚氨酯灌封胶呈高弹态。因而在−40~0℃区间和 25~60℃区间,双组分聚氨酯灌封胶的剪切强度具有显著差异。

2.4 胶层厚度对灌封胶粘接强度的影响

与常规双组分聚氨酯导热灌封胶不同,电池包灌封的缝隙宽度变化范围大,因此研究不同厚度条件下灌封胶对 6 系铝的粘接性,对于评估实际应用条件下灌封胶与基材的粘接性具有重要意义。

双组分聚氨酯灌封胶粘接强度与胶层厚度关系图,如图6所示。

图6 双组分聚氨酯灌封胶粘接强度与胶层厚度关系图

由图 6 可知:双组分聚氨酯灌封胶与基材的粘接强度随着胶层厚度的增加而减小,在胶层厚度为 0.2 mm 时,粘接强度达到 2.10 MPa;当打胶厚度增加到 3.0 mm 时,粘接强度降低到 1.36 MPa。整体上,不同胶层厚度情况下,双组分聚氨酯灌封胶与 6 系铝的粘接强度均>1.0 MPa,具有较好的粘接性。

2.5 —NCO 与—OH 物质的量之比对灌封胶性能的影响

—NCO 与—OH 物质的量之比对灌封胶的性能有重要影响,通常—NCO 与—OH 比值过低会造成—OH含量过量,过量的多元醇起增塑作用,并降低灌封胶的强度甚至导致灌封胶表面黏手;—NCO与 —OH 比值过高则会造成 —NCO 过量 ,过量的 —NCO有利于灌封胶对零部件的粘接,然而过量的—NCO与湿气反应可能产生气泡,造成灌封胶性能下降。通常较理想的混合比为1.05~1.15,实际应用中对 A、B组分比例波动的容差越大,客户使用过程中由于混合比例波动导致的问题越少。

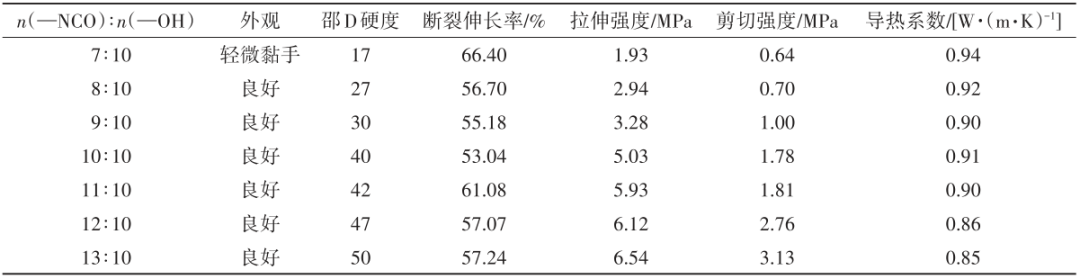

—NCO 与—OH 物质的量之比对灌封胶性能的影响,如表1所示。

表1 —NCO与—OH物质的量之比对灌封胶性能的影响

由表 1 可知:当混合比过低,如 n(—NCO)∶ n(—OH)=7∶10时,标准条件固化24 h后表面轻微黏手;其他条件下[n(—NCO)∶n(—OH)=(8~13)∶10] 固化均正常。说明双组分聚氨酯灌封胶具有较大的混合容差范围。

在n(—NCO)∶n(—OH)=(8~13)∶10范围内,硬度、拉伸强度、剪切强度等随着异氰酸酯组分混合 比例增加而增加,导热系数随着异氰酸酯组分混合比例增加而降低。当 n(—NCO)∶n(—OH)≤10∶10 时,拉伸强度与剪切强度均显著低于 n(—NCO)∶ n(—OH)=(8~13)∶10 范围内。这是因为双组分灌封胶交联固化后无足够的—NCO 基团与基材表面基团反应,仅依靠范德华力等非化学键与基材作用,因而粘接强度较低;另一方面—OH过量导致灌封胶交联程度低,导致拉伸强度偏低。而在—NCO 过量条件下,双组分灌封胶交联固化后过量的 —NCO 与基材表面基团反应,因而具有优异的粘接性。

n(—NCO)∶n(—OH)比值增加虽然有利于粘 接,但是混合后体系的导热填料比例也相应降低,导致导热系数下降。在实际应用中,应综合考虑双组分 灌封胶固化后的硬度、导热系数及拉伸强度、剪切强度等性能,推荐客户 n(—NCO)∶n(—OH)=(10~ 12)∶10。

03 结语

(1)双组分聚氨酯导热灌封胶的异氰酸酯组分和多元醇组分20 r/min转速下黏度均低于2 r/min转速下黏度,并且随着温度升高,20 r/min转速下黏度与2 r/min转速下黏度的比值越来越小,具有优异的操作性能。

(2)双组分聚氨酯导热灌封胶混合均匀后 20 min内施胶,粘接强度整体波动较小,不同时间施 胶的粘接强度均>1.5 MPa。

(3)双组分聚氨酯灌封胶对 6 系铝具有优异的低温粘接性;在−40~0 ℃温度,双组分聚氨酯灌封胶对6系铝的粘接强度>5.0 MPa,25~60 ℃的粘接强度均>1.5 MPa。

(4)双组分聚氨酯灌封胶与 6 系铝的粘接强度 随着胶层厚度增加而减小,胶层厚度为 0.2 mm 时, 粘接强度达到 2.10 MPa;当打胶厚度增加到 3.0 mm 时,粘接强度降低到1.36 MPa。

(5)n(—NCO)∶n(—OH)对灌封胶性能有重要影响,在 n(—NCO)∶n(—OH)=(8~13)∶10 范围内, 硬度、拉伸强度、剪切强度等随着异氰酸酯组分混合比例增加而增加,导热系数随着异氰酸酯组分混合比例增加而降低。

(6)总体而言,新能源汽车电池包用双组分聚 氨酯导热灌封胶有高导热性、高粘接性和良好的操作性能,对改善电池热管理、提高电池系统总成性能具有重要作用。

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!