压力控制作为轴向柱塞变量泵常用的控制方式之一,其广泛应用于工程机械、航空航天等液压系统中。主机在不同的工况下,其所需要的工作压力不同,特别是存在多种动作的主机,轴向柱塞变量泵除了在输出大推力或大扭矩时需要较高的压力外,其他工况所需的压力级别较低。当液压系统工作压力与工作所需压力不匹配时,会导致液压系统能耗增大,油温升高,进而降低液压元件的使用寿命。同时,在主机工作循环的间歇,如果液压系统一直维持较高压力,则会进一步加剧功率损耗和系统发热,而电机频繁启动又会降低电机的寿命。因此,对轴向柱塞变量泵两级压力+卸荷控制(PCX)特性进行研究具有重要意义。

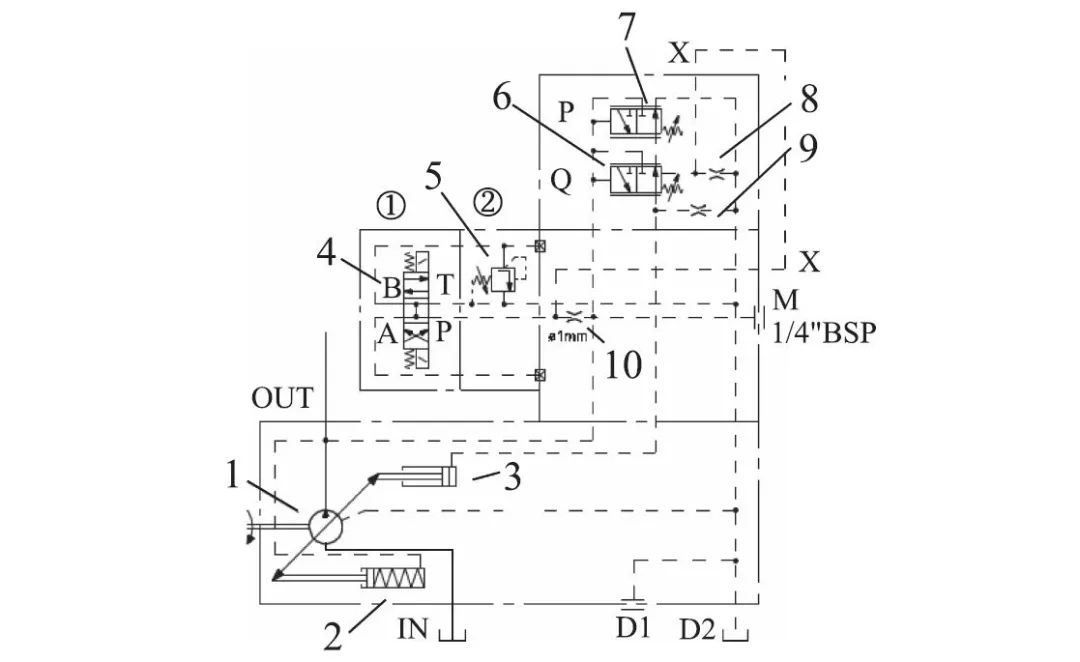

如图1所示,PCX控制系统主要由变量泵、电磁换向阀、溢流阀、流量阀、恒压阀和三个节流孔组成。其工作原理如下:

(1)卸荷控制:当电磁换向阀不得电时,电磁换向阀处于中位,高压油口P与回油口T接通。当变量泵不工作时,变量泵在回位弹簧的作用下处于大排量状态,此时,高压油通过节流孔3,一路油经电磁换向阀回油箱,一路油与流量阀右端接通且经节流孔1回油箱,当变量泵出口压力与节流后压差达到流量阀开启压差时,流量阀处于左位,变量活塞与出口高压油沟通,由于变量活塞与回位活塞存在面积差,变量活塞推动斜盘摆角减小以使得出口压力维持在流量阀开启压差附近。

(2)一级压力控制:当电磁换向阀得电,电磁换向阀处于A位时,高压油口P与B口接通。当变量泵不工作时,变量泵在回位弹簧的作用下处于大排量状态,高压油经节流孔3后通过电磁换向阀与溢流阀接通。当出口压力达到溢流阀设定压力时,流量阀右端压力为溢流阀设定压力,出口压力继续增大至节流孔3两端压差大于流量阀开启压差时,流量阀处于左位,变量活塞与出口高压油沟通,由于变量活塞与回位活塞存在面积差,变量活塞推动斜盘组件摆角减小以使得出口压力=溢流阀设定压力+流量阀开启压差。

(3)二级压力控制:当电磁换向阀得电,电磁换向阀处于B位时,高压油口P与A口接通,A口处于堵死状态。当变量泵不工作时,变量泵在回位弹簧的作用下处于大排量状态,高压油经节流孔3后只能通过节流孔1回油箱,由于节流孔3两端压差不能达到流量阀开启压差,使得流量阀一直处右位,当出口压力达到恒压阀设定压力时,恒压阀处于左位,变量活塞与出口高压油沟通,由于变量活塞与回位活塞存在面积差,变量活塞推动斜盘组件摆角减小以使得出口压力维持在恒压阀开启压力左右。

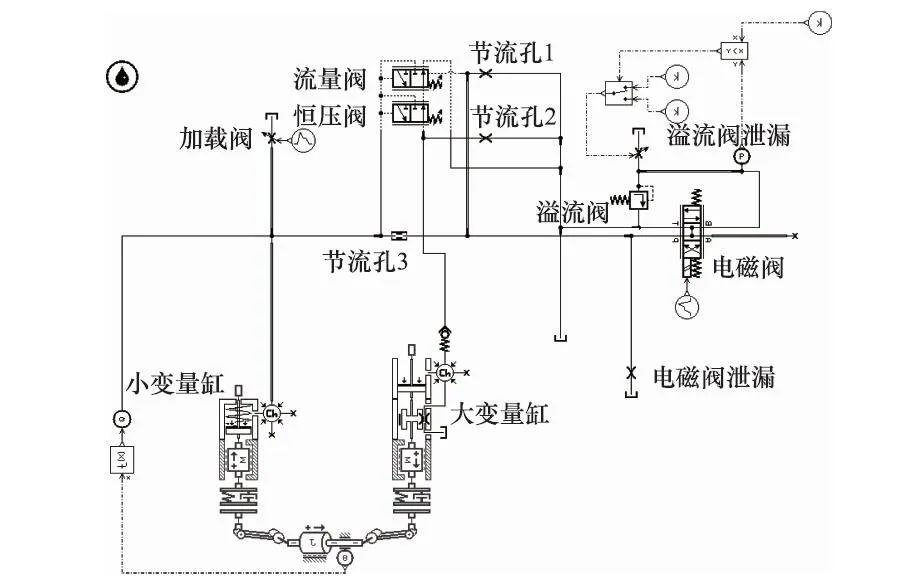

根据PCX控制原理图,基于AMESim软件建立如下仿真模型:

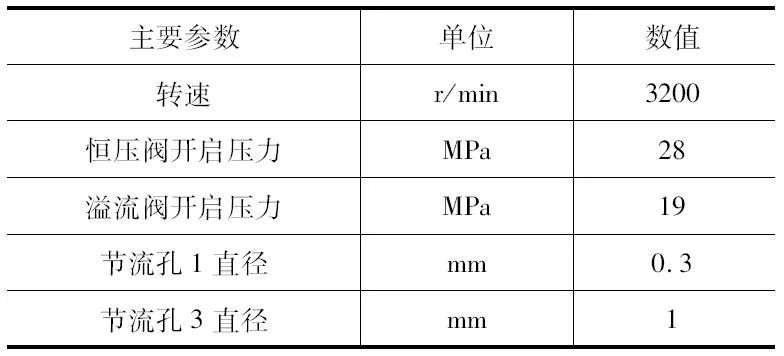

如图所示,采用节流加载方式,溢流阀泄漏与电磁换向阀泄漏均采用节流孔进行模拟,相关参数设置如下:

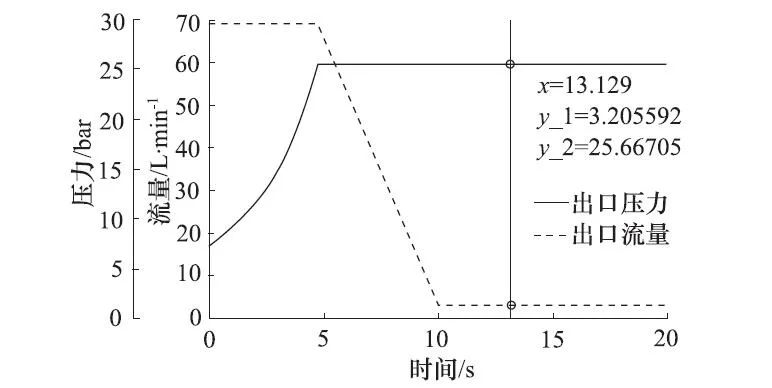

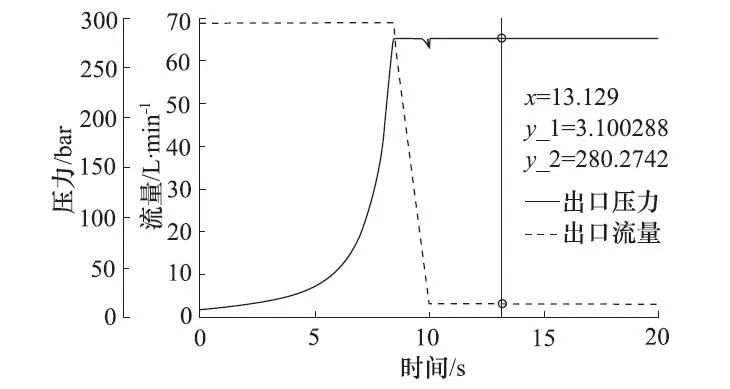

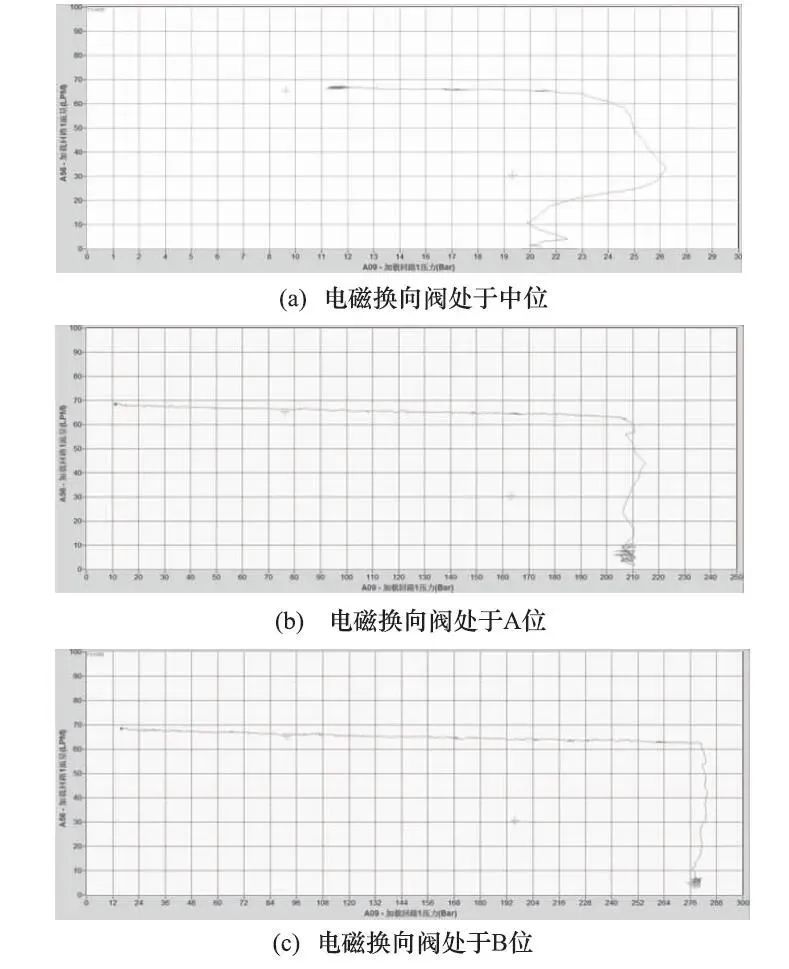

当电磁换向阀处于中位时,加载阀逐渐关死,泵出口流量及压力曲线如下:

如图3所示,当出口压力未达到卸荷压力时,泵处于全流量输出状态,随着加载阀的逐渐关闭,泵出口压力不断增大,当达到流量阀开启压力时,流量阀工作,泵输出流量从69 L/min降低至维持泄漏所需流量3.2 L/min左右,此时最大出口压力为2.56 MPa,比流量阀设定压差高0.56 MPa,这主要是控制系统管阻导致。

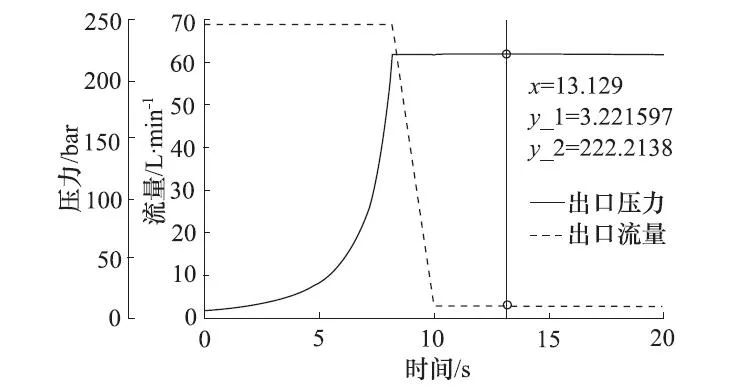

当电磁换向阀处于A位时,加载阀逐渐关死,泵出口流量及压力曲线如下:

如图4所示,当出口压力未达到设定压力时,泵处于全流量输出状态,当出口压力达到22.2MPa时,流量阀两端压差达到2MPa,流量阀处于左位,泵排量减小以维持出口压力恒定,故一级设定压力=溢流阀设定压力+流量阀开启压差。

当电磁换向阀处于B位时,加载阀逐渐关死,泵出口流量及压力曲线如下:

如图5所示,当出口压力未达到恒压阀切断压力时,泵处于全流量输出状态,当出口压力达到28 MPa时,恒压阀开启,泵排量减小以维持出口压力恒定。

综上所述,性能仿真结果与控制原理预期结果基本吻合,仿真模型具有很高可信度。

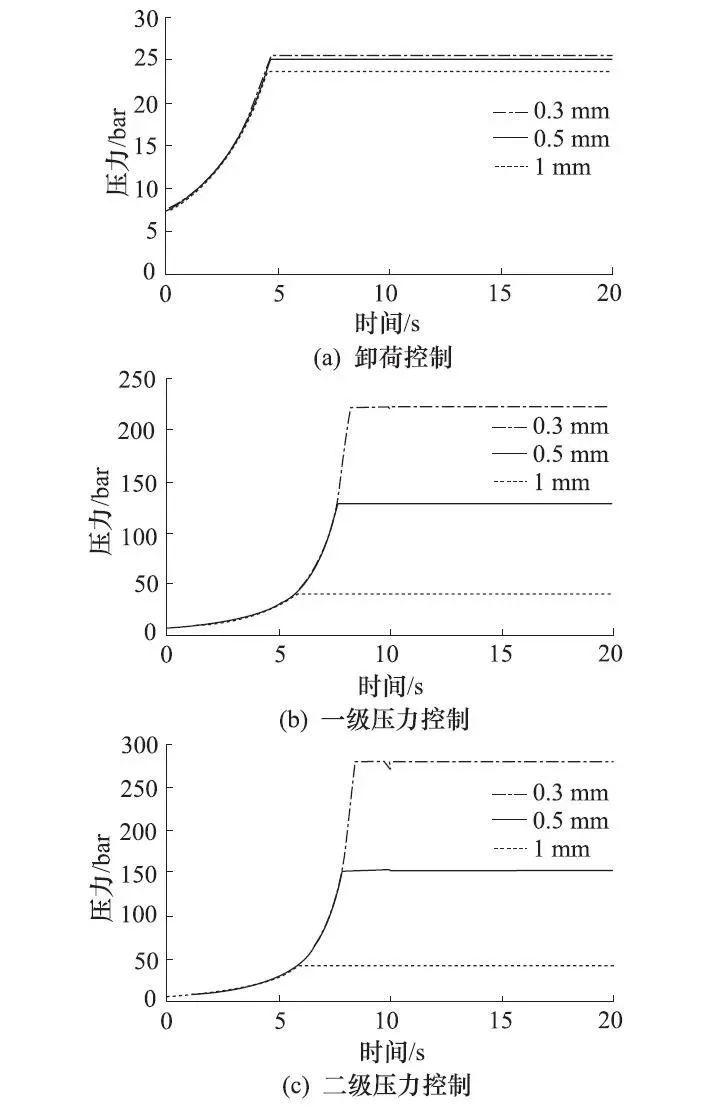

如图6所示,卸荷工况下,节流孔1孔径越大,其卸荷压力越低,这主要是由于系统管阻降低导致;一级压力控制下,节流孔1孔径越大,其出口压力越低,一级压力控制失效,这主要是由于节流孔1孔径较大时,通过节流孔1的流量增大,节流孔3两端压差增大至流量阀开启压差时,流量阀提前工作而导致控制失效;同理,在二级压力控制时,节流孔3两端压差提前达到流量阀开启压差,使得流量阀提前工作而导致二级压力控制失效,故节流孔1孔径存在最优设计,过大容易导致流量阀提前工作而使得压力控制失效,过小使得卸荷压力较高,系统能耗增大。

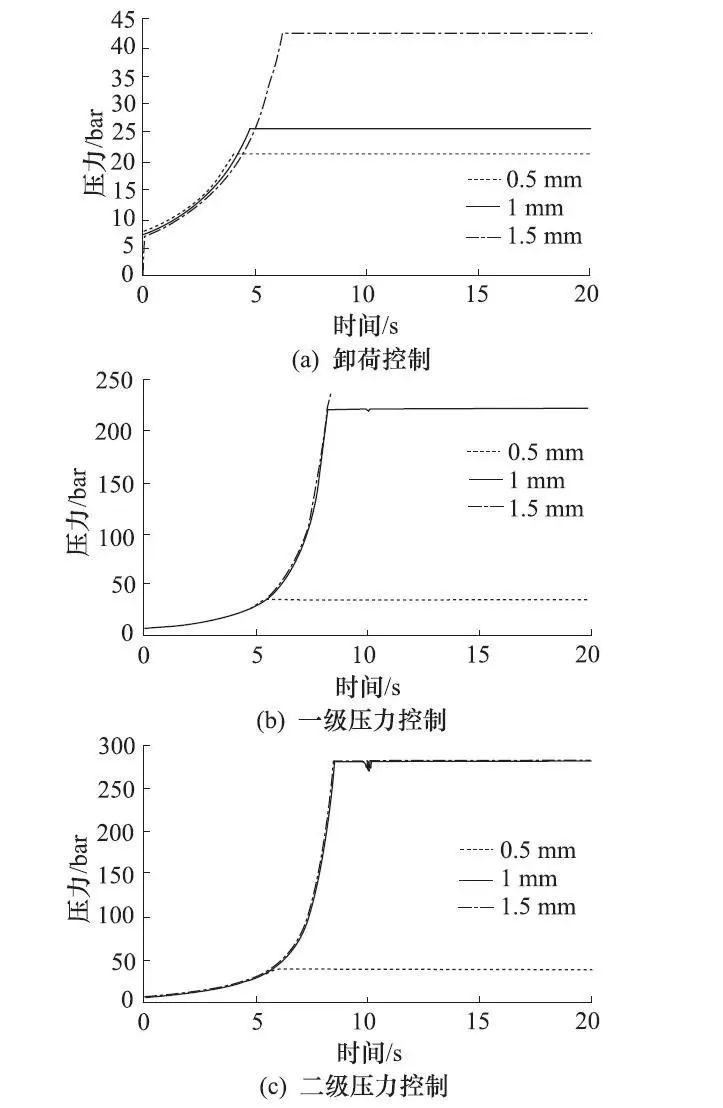

如图7所示,卸荷控制时,节流孔3孔径越大,其卸荷压力越高,这主要是由于孔径越大其达到流量阀开启压力所需的流量越大,进而使得系统管阻增大;一级压力控制下,节流孔3孔径较小时,节流孔两端压差提前达到流量阀开启压差,使得一级压力控制失效,而节流孔3孔径较大时,节流孔3两端压差不能达到流量阀开启压差,一级压力控制失效;同理,二级压力控制下,节流孔3孔径较小时,节流孔两端压差提前达到流量阀开启压差,使得二级压力控制失效;故节流孔3孔径存在最优设计,过小容易导致流量阀提前工作而使得压力控制失效,过大使得卸荷压力较高,系统能耗增大。

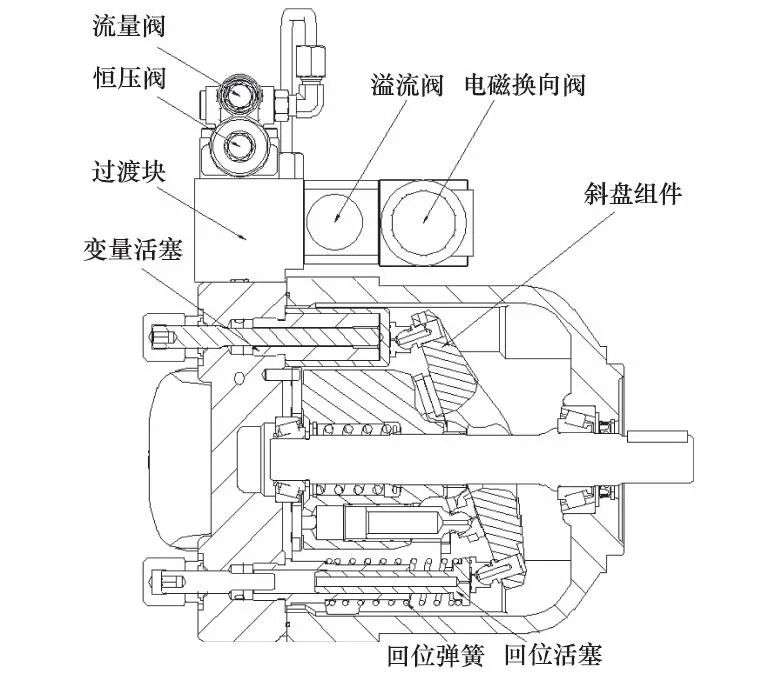

根据以上仿真分析,对某型号轴向柱塞变量泵PCX控制进行设计,其结构示意图如下:

如图9所示,随着压力的增大,出口流量略有下降,这主要是由于压力增大,变量泵容积效率降低所致。当电磁换向阀分别处于中位、A位和B位时,样机的切断压力分别为2.2 MPa、21 MPa和28 MPa左右,与仿真分析结果基本吻合。

本文根据PCX控制系统原理,运用AMESim软件搭建出相应的控制仿真模型,对某型号轴向柱塞变量泵PCX控制系统进行设计,并对节流孔进行优化分析,最后通过试验验证了仿真模型的正确性。仿真及试验结果表明,节流孔1孔径为0.3mm,节流孔3孔径为1mm 时,样机可实现PCX控制。

参考文献

[1]

李玉琳.液压元件与系统[M].北京:

北京航空航天大学出版社,1991.

[2] 张兴越,刘雨,杨光华.基于AMESim的柱塞泵EP2D控制特性研究[J].液压气动与密封,2020,(2):38-41.

[3] 梁全,苏齐莹.液压系统AMESim计算机仿真指南[M].北京:机械工业出版社,2014.

[4] 高珊,郭勇,程敬敬,等.恒功率轴向柱塞泵建模及动态性能优化[J].机械设计与研究,2013,29(1):83-86.

[5] 刘雨,张兴越,王晋芝.基于AMESim的柱塞泵LR控制特性研究[J].液压气动与密封,2020,(4):32-35.

[6] 刘明安.德国Rexroth-A11V(L)O系列柱塞泵结构与变量机构控制原理分析[J].机床与液压,2010,38(18):35-38.

[7] 刘仙船,于兰英,李磊.基于AMESim的斜盘斜柱塞泵特性仿真[J].液压气动与密封,2009,(6):23-25.