某型号在役火箭的三子级采用高能量密度、高比冲率的液氢、液氧为推进剂。由于氦气的分子量小,在低温高压的状态下密度较大,且与液氧间的换热量较小,将高压状态氦气存储在液氢温区的气瓶内,利用低温冷氦增压技术对液氧贮箱进行增压,可使液氧贮箱的压力保持在预定范围内,以维持发动机涡轮泵的入口压力[1]。由于冷氦增压系统直接影响火箭飞行的成败,该系统中所有阀门、管路均需经过工作温区(20K)下的测试。

目前,为液氧贮箱增压的关键产品-冷氦电磁阀采用接近液氢温区的氦气进行性能试验,将换热管浸泡在液氢中,管内流动高压氦气,使氦气降温,但由于两者换热的温差逐渐缩小,且换热时间不能无限制延长,故最终高压氦气的温度只能降至30 K左右,这样与箭上冷氦增压系统的真实工况不同,无法满足模拟要求。同时,这种方法需要大量的使用液氢,而氢具有易燃易爆的特性,故在使用过程中具有很大的安全隐患[2]。

根据某运载火箭增压输送系统产品研制需求,考虑建设能力、经济性和可操作性,研究设计了一种液氢温区试验系统。深低温制冷机和高压低温换热贮罐实现高压氦气的产生及贮存,并降温至液氢温区,流量调节阀将高压低温氦气减压至所需压力供给至被测件入口,从而在无液氢介质时实现阀门液氢温区下的性能考核。

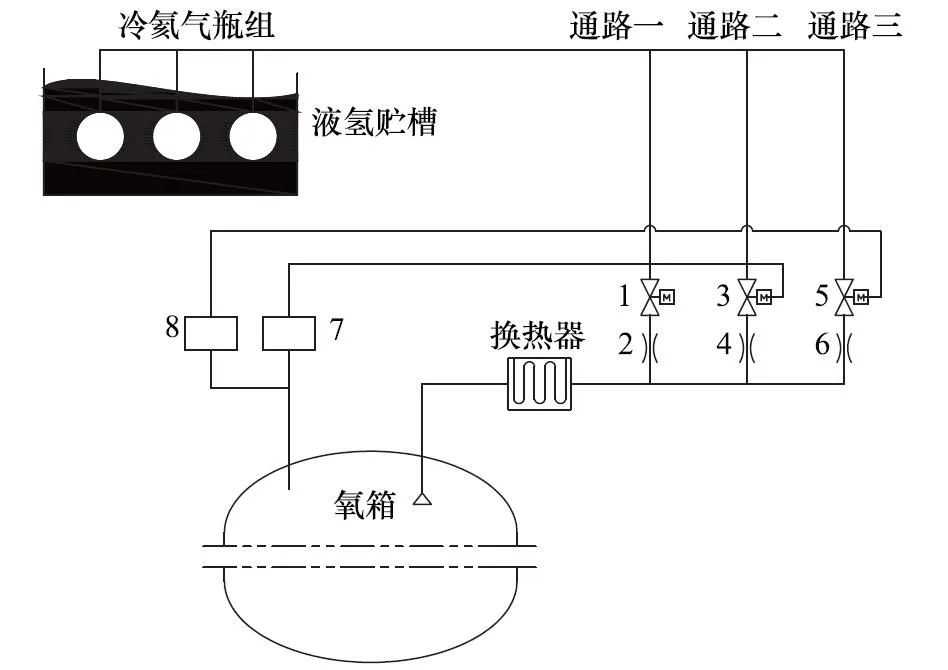

某运载火箭三子级采用冷氦增压的方式为液氧贮箱增压。该冷氦增压系统原理如图1所示,将氦气存储于钛合金气瓶中,并将其浸泡在液氢贮箱内,使高压氦气的温度降至20K。系统主要包括电磁阀、孔板和压力信号器,包含主增压路、调节路和备保路共3路增压路[3]。其中主增压路的电磁阀为常开路,调节路的电磁阀根据压力信号器反馈的氧箱压力来关闭或者打开,备保路正常情况下电磁阀不动作[4]。在该系统中冷氦电磁阀能否正常工作决定着增压系统工作是否正常甚至火箭飞行的成败,所以对冷氦电磁阀[5]液氢温区的性能考核至关重要。

1.增压电磁阀 2.增压孔板 3.调节电磁阀

4.调节孔板 5.备份电磁阀 6.备份孔板

7.调节压力信号器 8.备份压力信号器

图1 冷氦增压系统原理图

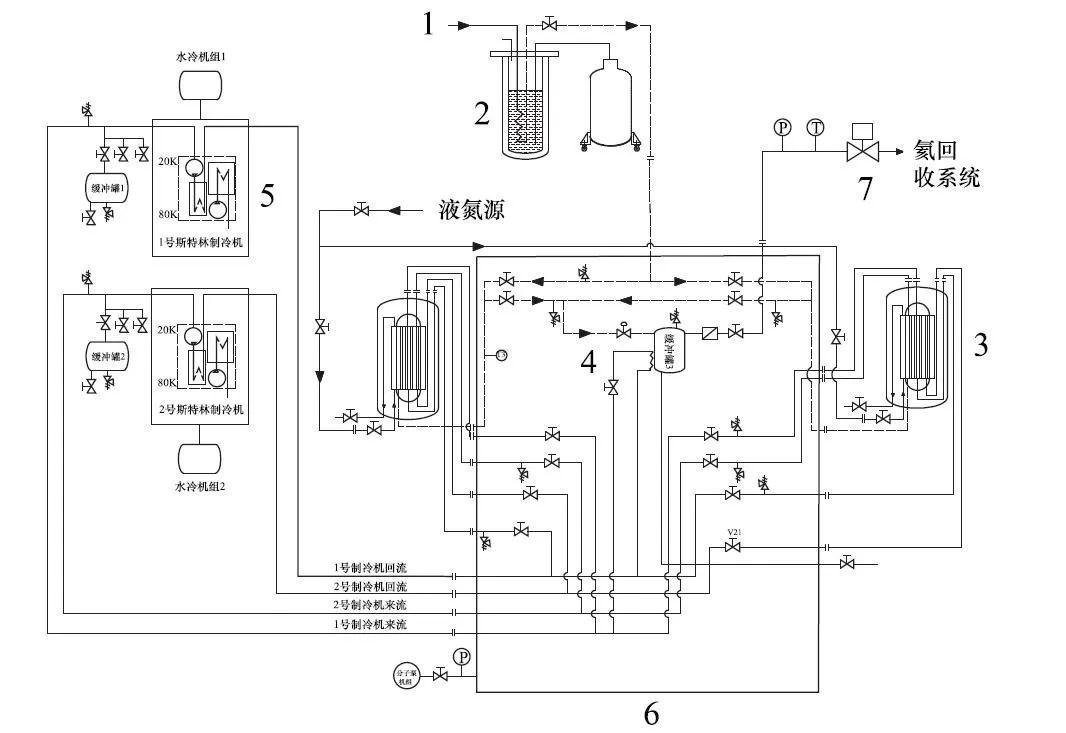

为了真实模拟冷氦增压系统的工作情况,考核调节电磁阀的性能是否满足技术要求,以冷氦电磁阀液氢温区性能试验为切入点,设计了一种液氢温区试验系统。该系统由常温气源供给系统、制冷机系统、高压低温换热贮罐、出口压力调节系统、测控系统等组成,具备液氢温区试验能力,原理图见图2。常温氦气经过液氮换热器降温至80K后进入高压低温换热贮罐,制冷机产生的20K氦气进入贮罐的盘管式换热器,将80K的氦气继续冷却至20K,待贮罐内的压力达到35MPa、20K时,调节系统下游的流量调节阀,将贮罐内的压力减压至21 MPa后开展试验。

1.常温气源 2.液氮换热器

3.高压低温换热贮罐(2台)

4.出口压力调节系统

5.斯特林制冷机(2台)

6.低温阀箱 7.被测产品

图2 液氢温区试验系统原理图

本系统采用常温高压氦气作为气源,用隔膜压缩机将氦气增压至35MPa,再充入50L条形气瓶中。

用来冷却常温氦气的20K氦气,一般由制冷机产生。常用的小型制冷机有两种,一种是斯特林制冷机,由于它内部没有阀门,内部不可逆损失小,具有效率高、结构紧凑、体积小、重量轻的特点

[5];另一种是G-M制冷机,具有工作可靠、寿命长、振动小的特点,但制冷量较低

[6]。考虑到工作效率、换热时间及可操作性,本系统采用200W@ 20K斯特林制冷机产生的低温低压(20K,≤2MPa)氦气作为冷源,将常温氦气降温至20K液氢温区,模拟箭上氢箱钛合金气瓶内的冷氦气源。

高压低温换热贮罐用来存储20K、35MPa的高压、低温氦气,采用真空绝热方式,由外容器、内容器、盘管式换热器、温度测点、压力测点和安全附件等组成,采用真空绝热方式,具有液氮预冷夹层。每台贮罐设计20K氦气进出口、高压工作氦气进出口、液氮进出口、液氮抽空口、安全阀接口等。常温氦气经过液氮换热器降温到80K后进入高压低温换热贮罐,制冷机产生的冷量通过换热贮罐的盘管对内容腔的工作气体继续降温至20K。高压低温换热贮罐需要配备分子泵机组,待工作氦气冷却至80K、液氮预冷夹层的液氮排空后,对液氮预冷夹层进行抽真空。

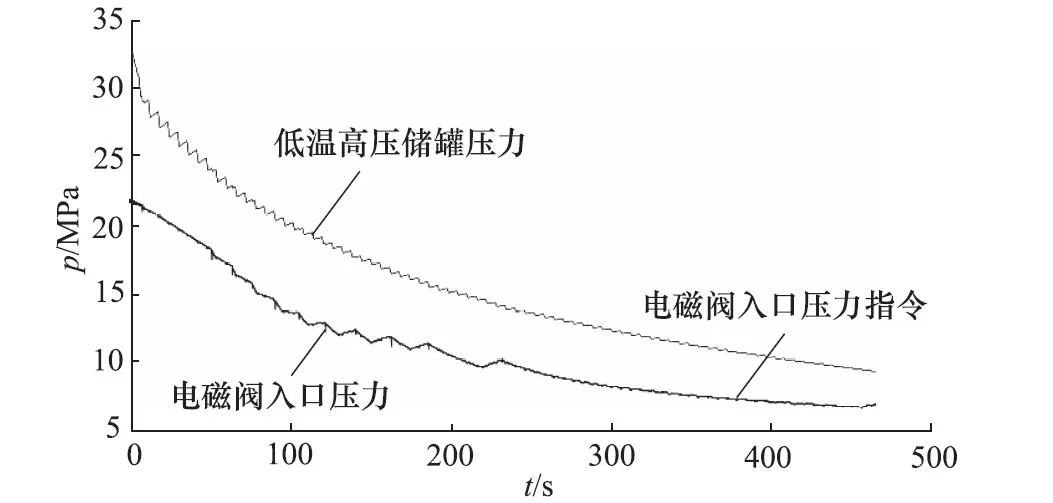

箭上增压电磁阀测试时的压力点为21~1MPa可调,故该系统需设置压力调节系统,以满足不同工况下入口压力要求。压力调节系统主要由缓冲容器、流量调节阀、压力传感器、真空绝热管路、孔板和冷氦电磁阀(被测产品)等组成。系统通过流量调节阀调节所需压力,根据火箭飞行数据中落压的压力曲线,通过下游压力反馈控制流量调节阀的开度,使试验件的入口即缓冲罐内的压力满足试验要求。

试验测控系统采用千兆以太网和EtherCAT总线双网络设计,通过测控计算机、嵌入式控制器、I/O模块、继电器等实现对系统的远程控制。通过冷氦电磁阀入口压力实时反馈,控制流量调节阀开度及缓冲容器上排气阀的启闭,保证被测产品入口压力满足试验要求。

高压低温换热贮罐总容积140L为系统需满足的设计指标。考虑冷却时间和试验效率,结合火箭实际的飞行数据,对贮箱容积进行分析,计算出经济实用又符合设计指标要求的贮箱容积及数量。

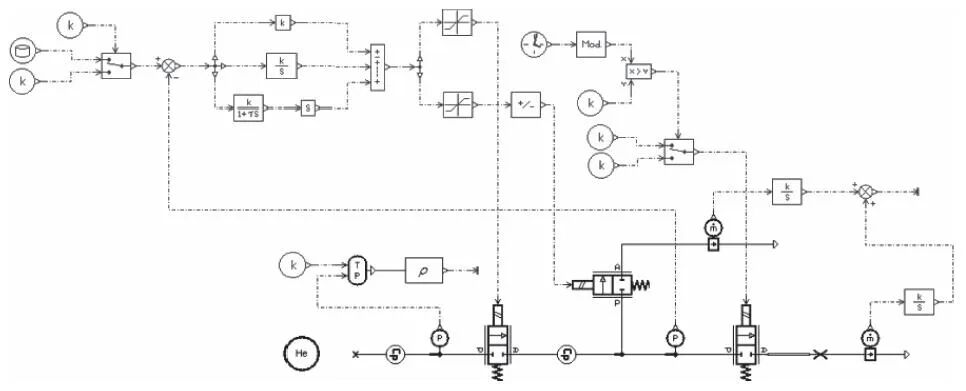

依据某型号冷氦电磁阀试验大纲,结合箭上实际飞行时间进行分析,共涉及3种工作模式,对各种模式进行AMESim仿真

[7],建立仿真模型,模型图如图3所示。

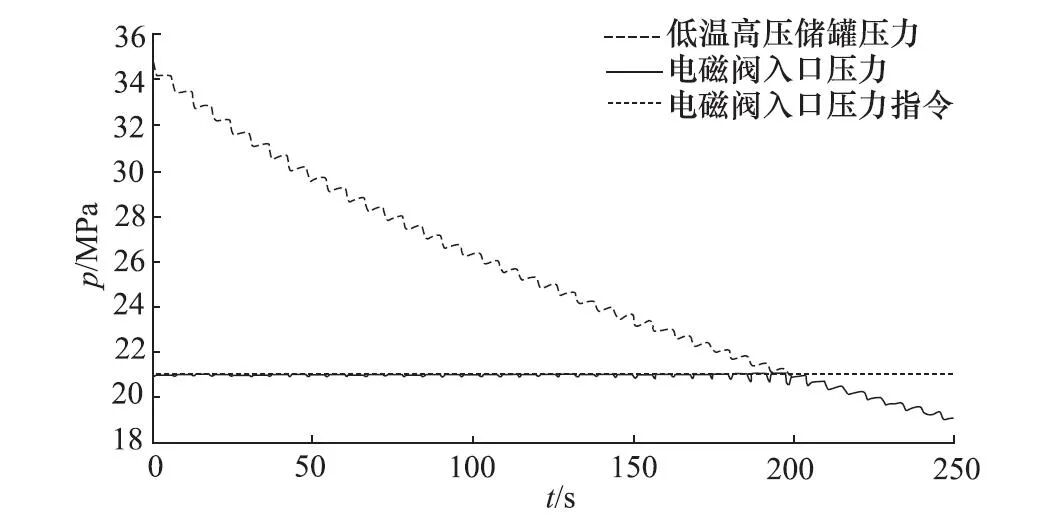

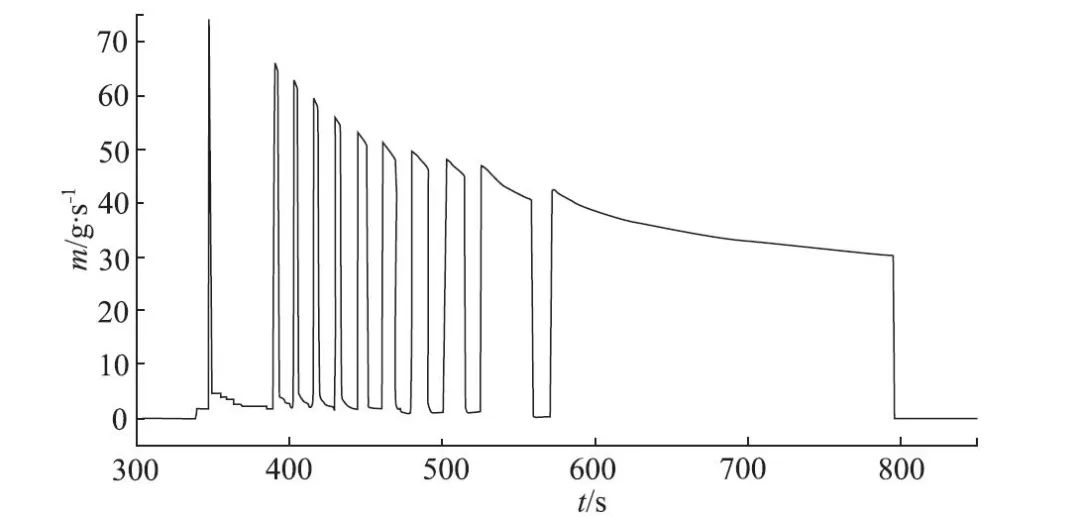

在地面试验中,通过减压器控制被测件的入口压力,所以其入口压力为某一固定值,且一般为等间隔动作。按照恒压、等间隔模式进行计算,得到冷氦电磁阀入口压力变化曲线如图4所示,140 L、35MPa低温气源大约200s后出现压力不足(小于21MPa)的情况,无法维持电磁阀入口恒压。

冷氦电磁阀在火箭实际飞行中其入口压力变化是从起始的21MPa逐渐下降的过程,发动机关机时冷氦气瓶有余压,而非恒压启闭的工况。以运载火箭某次发射出口压力、温度数据为基础,可得孔板流量曲线,如图5所示,对其进行积分得到总用气量。按照箭上落压、箭上时序进行模拟,则需要贮箱的容积为120L。所以尽管是落压工况,但由于总工作时间及冷氦电磁阀累计开启时间长,按照箭上时序进行控制的耗气量并未明显降低,仍需要120L的气源容积。

冷氦电磁阀入口压力模拟箭上落压曲线,按照试验要求等间隔模式进行打开和关闭,需要低温高压储罐容积至少应为50L,仿真结果如图6所示。

在第3种模式中,由于是落压工况,且电磁阀累计开启时间短,按照等间隔时间开启、关闭时总耗气量显著降低。按照2个70L低温、高压储罐进行建设,在满足设计指标要求的情况下,可以用最短时间将最小容积内的氦气冷却至初始工作状态。

在工作模式上,根据试验压力、试验件数量、工作效率等不同试验需求,可以两台制冷机以“2对1”模式同时对1台高压低温贮罐进行换热,也可以一台制冷机以“1对1”模式对1台高压低温贮罐进行换热。此外,贮罐以“1用1备”的模式设计,在待测冷氦电磁阀数量较多时,大大减少20K、35MPa冷氦气源的生产时间,大幅提高工作效率。

斯特林制冷机将高压低温换热器内的气体冷却至35MPa、20K所需的时间是系统的设计关键点之一,在满足试验条件的情况下换热时间越短,工作效率越高。换热的主要形式为对流换热,分两个阶段进行计算,第一阶段为高压低温贮罐从真空状态到80K氦气进入贮箱,贮箱内部气体达到80K、35MPa;第二阶段为80K工作氦气与容器一起冷却到20K,压力为35MPa。采用MATLAB对换热时间分阶段进行计算,2台斯特林制冷机同时冷却1台高压低温换热贮罐,即“2对1”模式下,需要大约45h将1台70L高压低温贮罐内的氦气冷却至初始试验状态。

本文以某型号冷氦电磁阀试验条件为切入点,设计了一种液氢温区试验系统,可以相对真实地模拟箭上的工作状态。系统考虑了操作性、试验周期、经费、人员等多方面因素,可实现液氢温区35MPa、20K条件下的单机性能测试和系统级冷氦增压试验,且具备一定的扩展性。该系统的优势如下:

(1) 选择斯特林制冷机作为系统的冷源,操作简单;

(2) 通过制冷机将高压低温换热贮罐内的气体换热产生20K、35MPa所需氦气,在无液氢的情况下具备液氢温区试验能力,系统安全、可靠;

(3) 以满足设计指标为前提,将高压低温换

热贮罐设计成2台70L,可以与两台制冷机以“2对1”或“1对1”、“1用1备”模式进行匹配,工作模式灵活多样,可用最短时间将试验所需最小气量氦气进行冷却,节省试验准备时间。

参考文献

[1

]

Neil T′,Van Dresar. Prediction of Pressurant Mass Requirements for Axisymmetric Liquid Hydrogen Tanks [J]. Journal of Propulsion and Power, 1997,13(6):135-143.

[2] 张志广,等.液体火箭冷氦增压系统低温试验研究[J].低温工程,2013,(2):60-63.

[3] 邢力超,等.液氢温区冷氦增压试验系统的设计[J].液压与气动,2015,(4):94-97,101.

[4] 邢力超,等.液氢温区冷氦增压系统试验研究[J].低温工程,2014,(6):34.

[5] 孙皓,等.小型斯特林制冷机的航空应用与发展趋势[J].红外技术,2015,37(11):909.

[6] 刘海波,鲁雪生,顾安忠.G—M制冷机的研究进展及其应用[J].能源技术,2004,25(6):235.

[7] 叶超,等.冷氦增压电磁阀动力学稳定性分析[J].液压与气动,2015,(6):98.

![[免费案例]Ensight案例教程分享](https://img.jishulink.com/cimage/245b3ca9e2c939e40491a25edae94515.jpeg?image_process=resize,fw_576,fh_320,)