Moldex3D模流分析之料管和喷嘴模拟

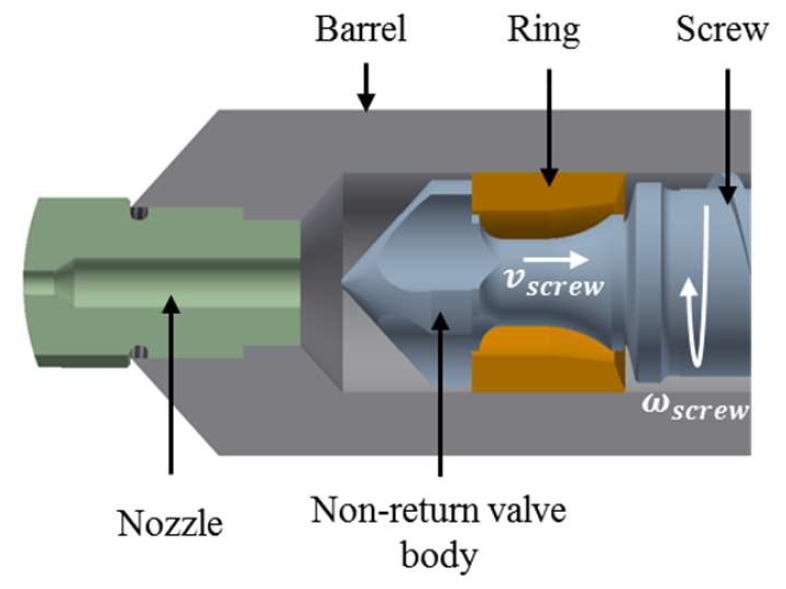

模流分析的精确性很大部分取决于输入条件是否正确。一般的模拟大多仅分析模座中的行为,而省略了如图一中射出单元的部分。材料受到螺杆挤压,经由料管、喷嘴,最后进入模穴的一连串过程,皆被简化为理想的流率施加在进浇口上。然而,这种做法忽略了材料在料管与喷嘴中流动所产生的性质变化,进而影响到了进入进浇口流率、温度与黏度的真实性,导致模拟与实际生产条件在一开始就产生差距。若要克服这种差距,料管内的模拟就至关重要。

图一 射出成型示意图 [1]

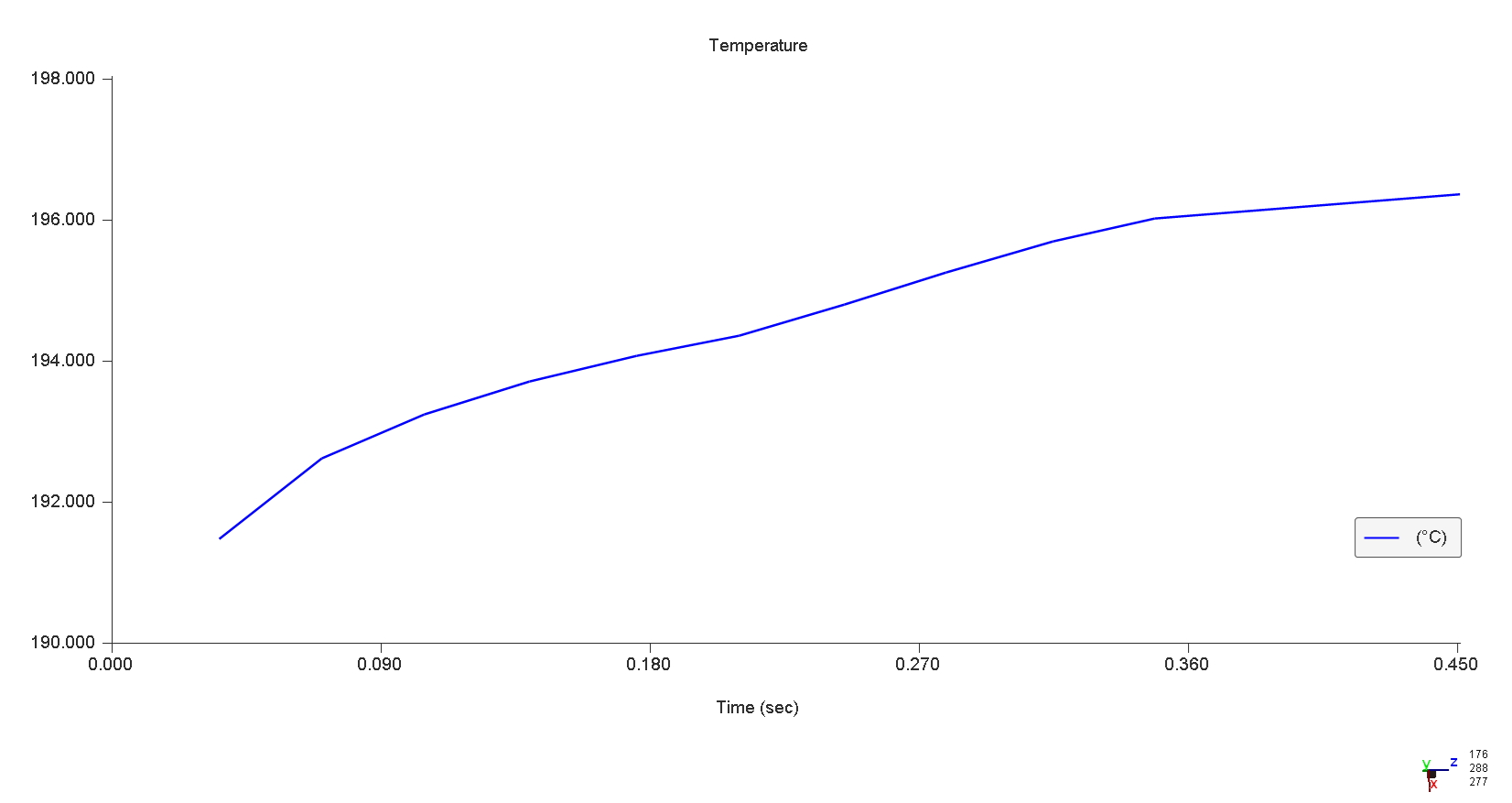

传统模拟将螺杆施加在熔胶上的力简单地转换为流率。若要完整考虑螺杆挤压熔胶的动态行为,须在分析中导入料管与射嘴的模拟。材料在料管与射嘴中受到的压力时,依据材料本身的PVT特性与程序中计算的元素压缩,其密度变化可由公式描述如下[2]:

其中ρ为密度、V为比容、ub为速度、dsi为面积、dt为时间步进。

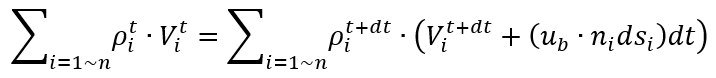

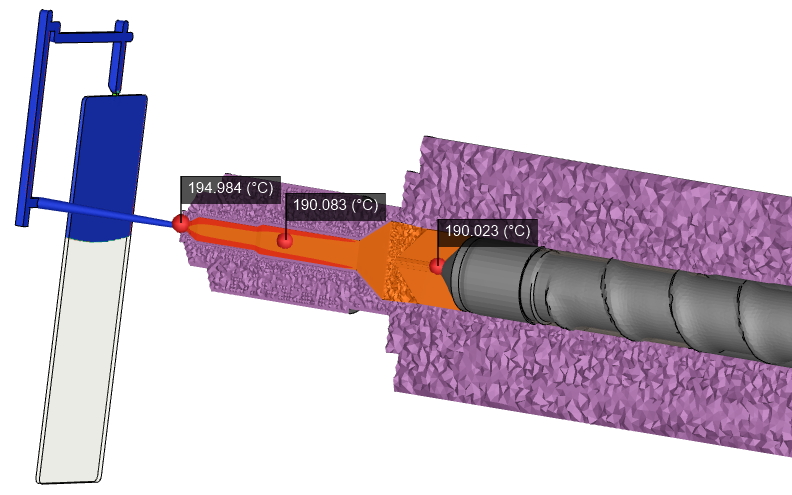

在熔胶被螺杆推挤进入模穴的过程中,材料被压缩,比容变小,体积流率也渐渐降低。此外,随着熔胶流至狭窄的喷嘴时,剧烈的剪切生热将加热材料。如图二所示,原本料温为190℃的材料在通过喷嘴时温度上升到了195℃,喷嘴内壁也可看到一层较高温的分布。位于料管后端的塑料有较长的距离会受到剪切生热的影响,而当这些较高温的塑料向前流动,从喷嘴进入模穴的塑料温度就会随着时间升高,如图三。若没有考虑来自料管与喷嘴的影响,则这些差异都将造成模拟与现实的差距。

图二 料管与喷嘴温度分布图

图三 喷嘴温度随时间分布图

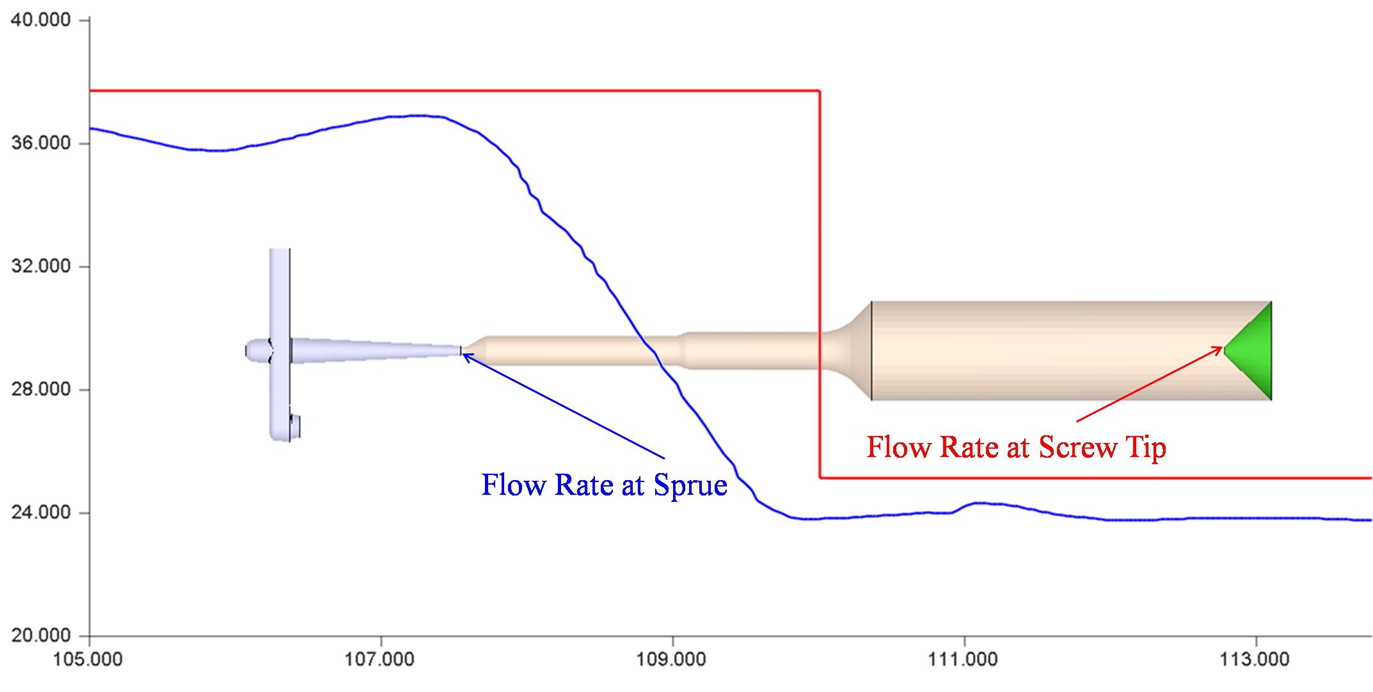

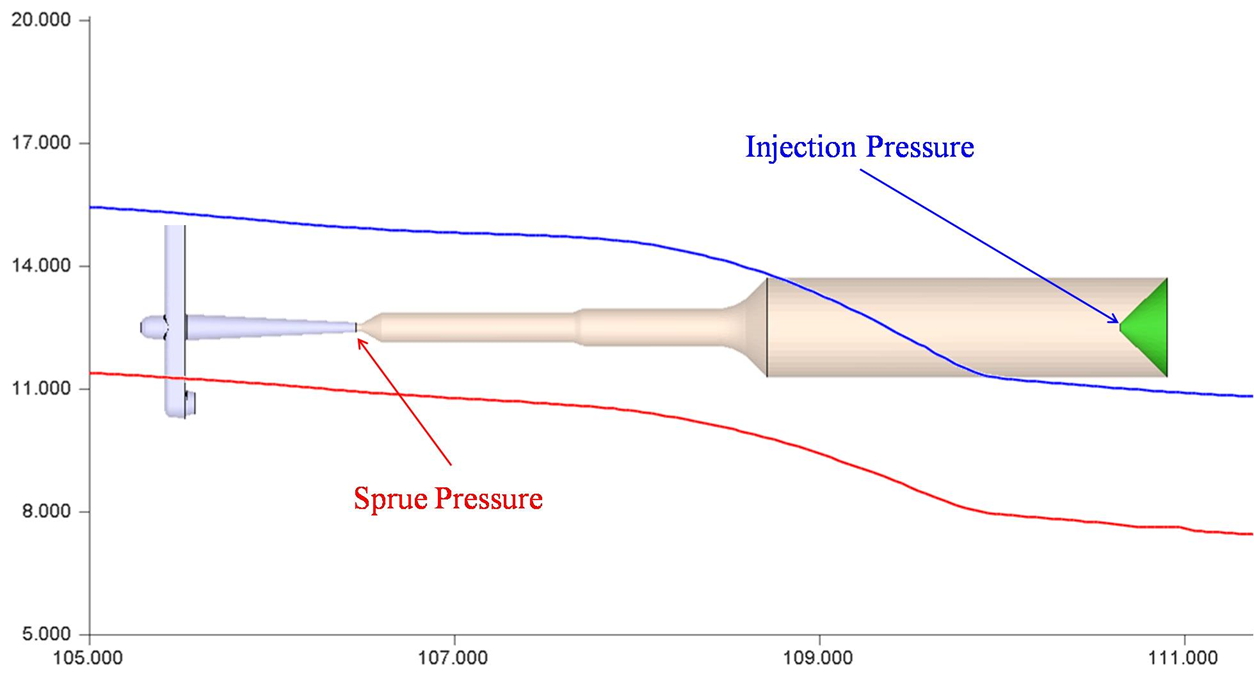

透过Moldex3D,使用者可以藉由建立Nozzle Zone来模拟真实螺杆压动熔胶的行为。有了此项技术,材料的比容在料管中受到压缩影响,进而影响射压的现象即可被模拟呈现。由图四可以看出,在进浇口处的流率由于材料压缩的影响,明显小于螺杆尖端处的流率。压缩性越好的材料,两处的流率差异会越明显。正确的流率可以改善在模拟中模穴填饱时间及VP切换点过早的问题。由图五可看出,进浇口与螺杆尖端间存在着约5MPa的压力差。若不考虑料管与喷嘴,则此5MPa的压力就无法呈现,模拟的射压就会低于实际的射压。

图四 料管压缩造成的流率变化

图五 进浇口压力与射出压力

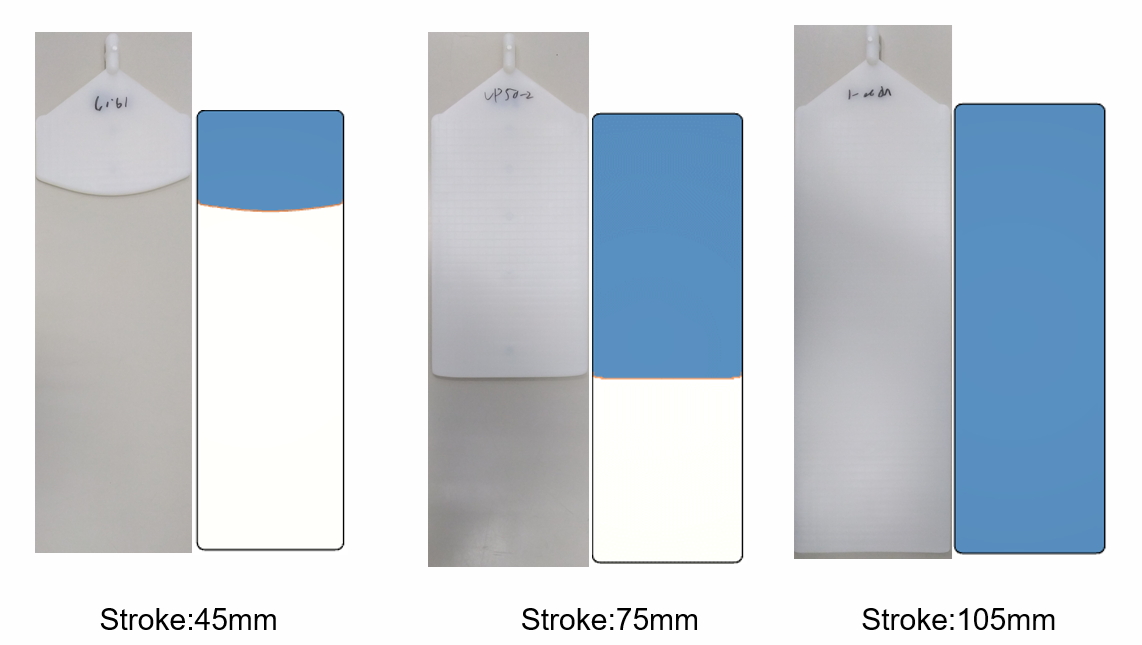

模拟与实验的短射比较如图六,在三个不同的行程下实验与模拟都有很好的一致性。射压的比较如图七,实验的压力峰值为846 Bar,而模拟则为845 Bar,两者已经非常接近。此案例的保压切换点被设计在处于近乎满模但又不至于因为过晚导致射压冲高的位置,因此适合用来验证模拟的精确度。由图七(b)可以看出在到达VP切换点的瞬间,模拟的射压没有因为提早满模而冲高,且与实验值十分接近。证实材料在料管与喷嘴的流动确实对于其在模穴内的行为有不少的影响。

图六 实验与模拟短射比较图

图七 射出压力与(a)时间、(b)螺杆位置比较图

为了确保模流分析的精确度,须尽量降低现场与模拟给定条件的差异。由本文可看出,模拟中纳入料管与喷嘴,才能得到更加真实的流率与料温,提高仿真和现场制造之间的一致性,以制造出优化的产品。

Reference

[1] Reinhard Fechter, et al. 2019, March, “ SIMULATION OF FLOW THROUGH AN INJECTION MOLDING MACHINE NON-RETURN VALVE; INFLUENCE OF MATERIAL PARAMETERS,” IPC 2019 – Madison, WI, USA March 15.

[2] Computer-implemented simulation method for injection-molding process Patent number: US16/587,858

查看更多评论 >