Moldex3D模流分析之「T0量产」与「生产监控」

在工业4.0与物联网技术的时代,企业需要提高生产速度来面对更紧缩的交期,更有弹性的因应设计变更与产能调配,以及生产流程全监控以确保成品质量。最后透过实时变量监控立即反应提高效率,以数字分身(Digital Twins)概念达到软硬件虚实整合,以满足数字化转型的要求。

由于Moldex3D掌握材料物性、真实3D网格以及射出机特性的技术能力,并应用大数据与机器学习(Machine Learning)提供成型条件智能模拟,可以实现智能注塑无忧生产的两个愿景:「T0量产」与「生产监控」。

启动智能注塑的关键

CAD/CAE一站式模拟平台

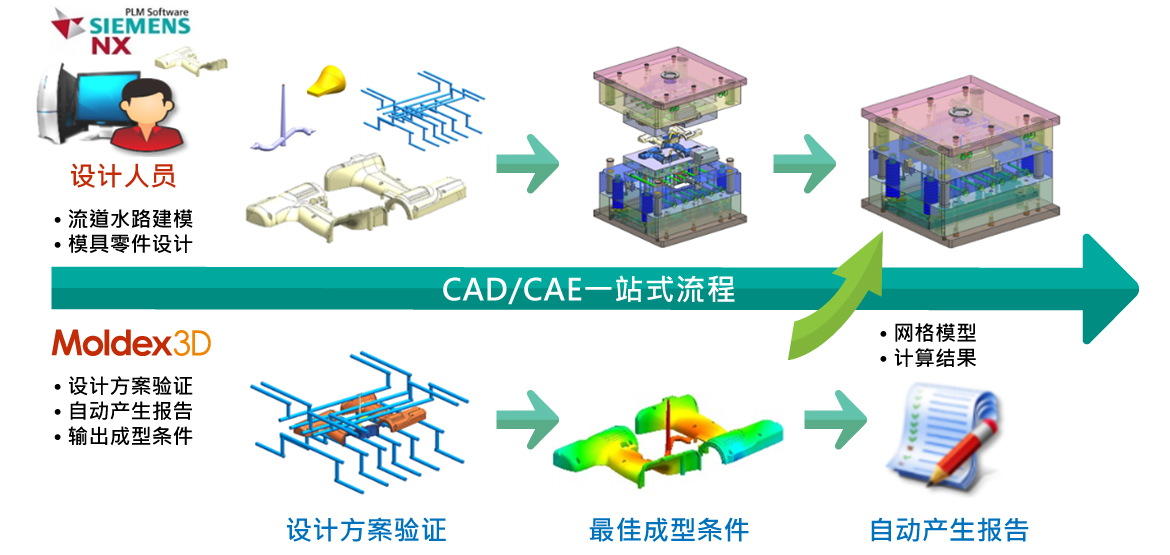

推进智能化发展的首要条件在于软硬件的讯息整合。传统流程中CAD与CAE有各自的作业环境,几何模型在转文件的过程容易产生缺陷与失真,除了增加跨部门沟通的成本,也因数据流不连续形成各自的讯息孤岛。

Moldex3D发源自学术殿堂,创立以来一直以追求真实模拟、精准预测为目标。由于软件的正确性与易用性,在欧、美、亚洲市场取得极高的市占率,获得众多国际一线大厂与供货商的肯定,并被选为Siemens NX、PTC Creo、MSC DigimatRP以及Cimatron等一流CAD/CAE/CAM软件的模流分析核心。

设计者可以在熟悉的CAD环境进行流道水路建模,指定对象属性与CAE自动化整合,再透过Moldex3D一键分析精灵,整合加工塑料与厂内机台,快速完成设计验证提供最佳设计方案,并自动产生分析报告,大幅缩短模具开发时程。透过Moldex3D一站式模拟平台,实现CAD/CAE协同作业流程,除了提高设计者的工作效率,也从设计端完整衔接产品真实几何讯息。

物联网与生产设备集成

物联网技术带动了数据供应链的发展整合;而边缘计算(Edge Computing) 基于分布式运算环境,数据不需直接上传云系统,就可在数据源周边进行实时处理分析,提供更好的应用性能。

数据供应链的集成,连通了设计与生产间的数据流。透过云端计算,在模具制造阶段可比对加工精度与设计几何的差异;在试模量产阶段则实时撷取产线设备的生产条件,监控分析变量以确保稳定的生产环境与产品质量。

以智能模拟实现T0量产与生产监控

T0量产不是梦

Moldex3D追求真实模拟与精准预测,在材料特性量测、真实3D网格、模具加工精度以及机台特性补正等技术成熟的条件下,虚拟仿真结果与实际机台条件将趋近一致。

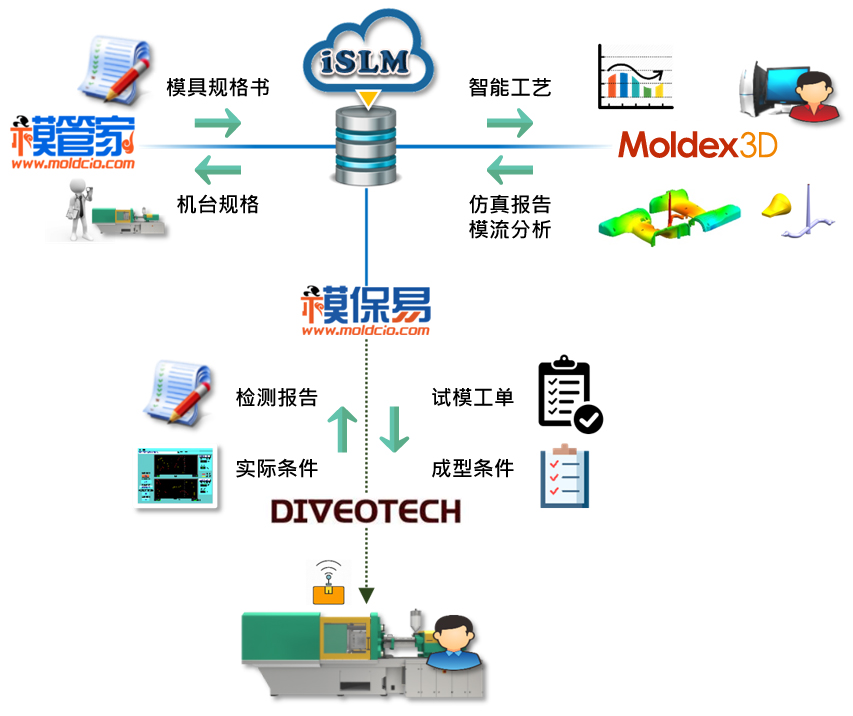

为实现智能注塑无忧生产的目标,Moldex3D发展iSLM (intelligent Simulation Lifecycle Management)物联网智能演算技术,应用厂内设计与生产大数据的收集,提供智能化仿真条件,再透过制造执行系统(MES)合作伙伴将成型参数输出至现场作为第一次试模条件,满足数字分身虚实整合的概念,将实际生产过程在虚拟设计时间完成,降低试模工时与物料成本,实现智能注塑T0量产的目标。

生产流程全监控

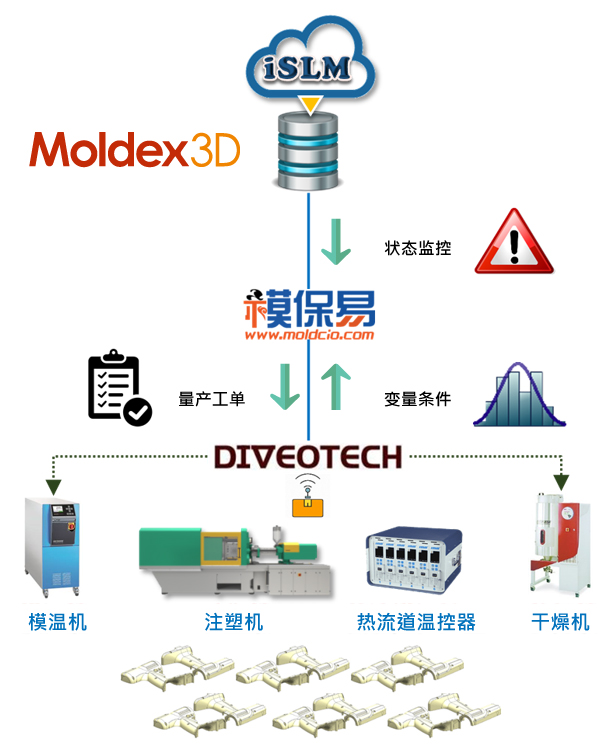

试模条件稳定后,进入量产阶段仍然需要监控生产条件的变异,以确保产品批次生产的质量。透过物联网与边缘计算提供变量讯息,由iSLM进行生产流程全监控,包含材料含水率、速度、压力、模温与热流道温度等,除了实时确保生产环境的稳定性,在发生产品缺陷时也能快速掌握产品生产履历讯息,大幅提高现场管理运作效能。

应用Moldex3D智能模拟与工业物联网技术进行数字化转型,将助推塑料产业迈向智能注塑4.0,建立从设计分析到试模量产的一体化工作流程。透过iSLM智能演算与一站式模拟,设计端可以跳脱跨平台作业与跨部门沟通的窠臼;成型端可以避免传统经验调机的试误流程,应用机台性能补正技术,遇现场产能调配时能快速依照机台特性调整仿真成型条件,同时监控注塑生产流程确保质量,并建立产品生产履历。

Moldex3D新世代智能模拟技术,将以更快速的开发、更弹性的因应、更严谨的品管,形成高效率的智能注塑4.0工厂,满足企业数字转型升级的要求,协助塑料产业实现无忧生产的愿景。

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!