CAE模流分析101招 -第 43 招、模具水路设计对产品翘曲变形的影响【水路设计篇】

CAE模流分析101招 -第 43 招、模具水路设计对产品翘曲变形的影响【水路设计篇】

■ Moldex3D/ 林秀春 协理

【内容说明】

在射出成型模具中,冷却系统的设计甚为重要。因为唯有将成型塑件冷却固化至具备相当刚性,脱模后才可避免塑件因脱模外力产生变形。由于冷却时间占整个成型周期约70-80%,因此设计良好之冷却系统可以大幅缩短成型时间,提高产率,缩短成本。

若冷却设计不当,如水路管径太小、水路数量太少、距离塑件太远等,冷却系统将会使成型时间拉长,增加成本;而冷却不均匀更会进一步造成塑件的翘曲变形。

案例成果分析

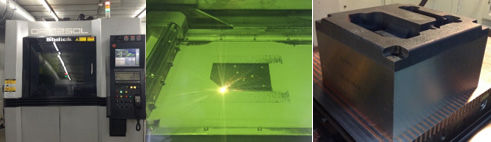

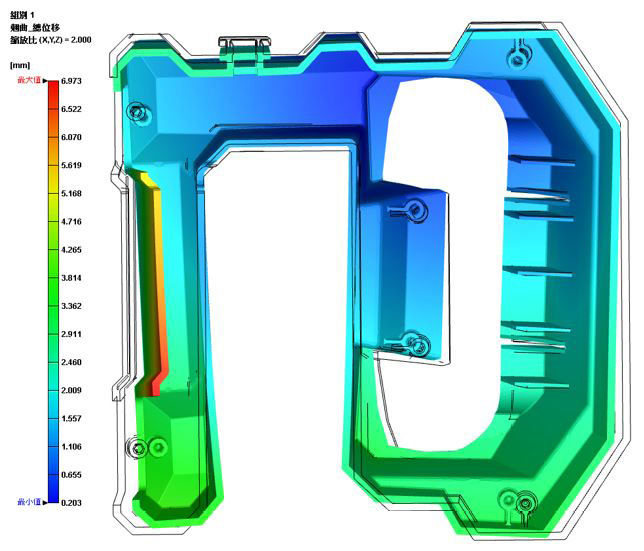

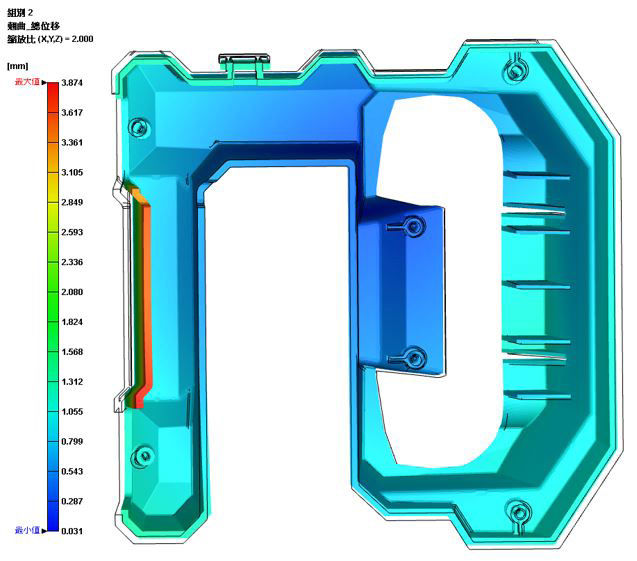

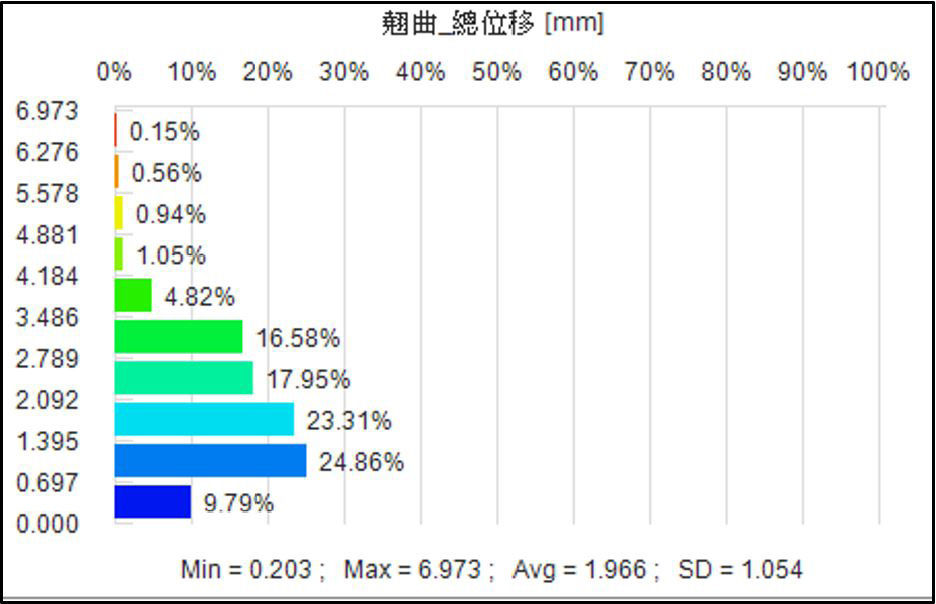

此案例完成分析结果确认水路设计,并开始执行完成3D 金属打印模仁后,正式进行射出成型实务验证。本次使用3D 金属打印设备OPM250,打印尺寸240*240*150mm 的母模仁。并且透过红外线热显像仪器验证异型水路设计,可有效将模具内温度带走。透过2.5D 投影量测方式,量测尺寸的翘曲变形,确认相关尺寸都得到改善,改善幅度从25%~50%,而实际生产的冷却时间也改善幅度达25% 以上,由分析与现场成果验证可得知,异型水路能够有效缩短成型周期和改善翘曲变形问题。■

本案例由宗玮工业股份有限公司堤供

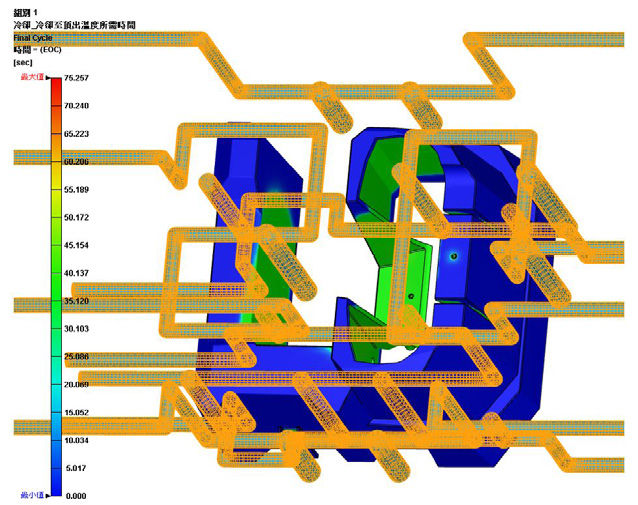

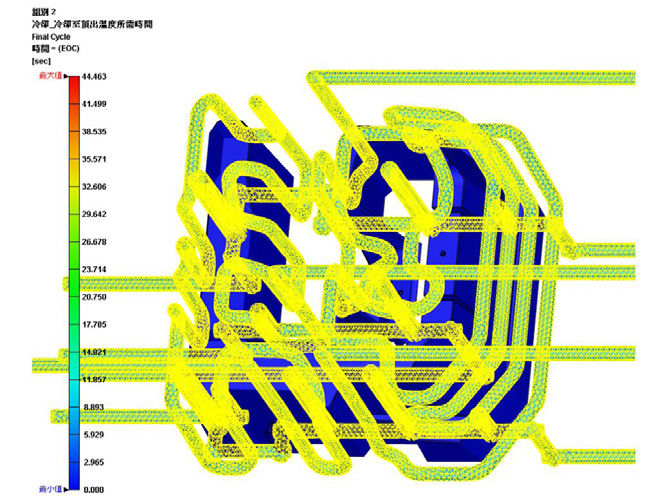

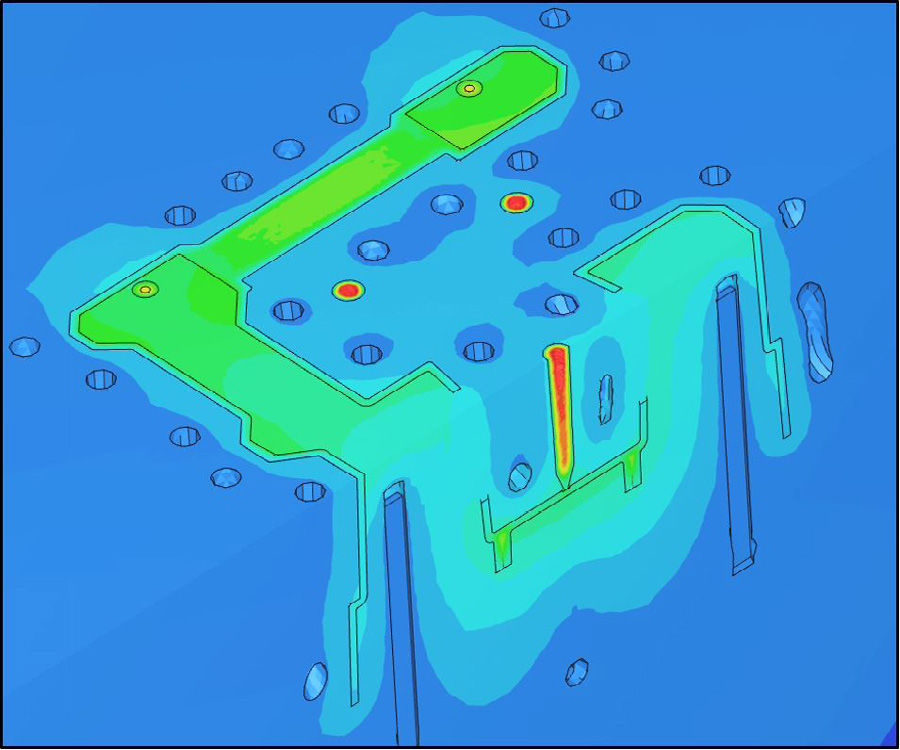

图1:模具中模仁传统水路

图2:模具中模仁异型水路

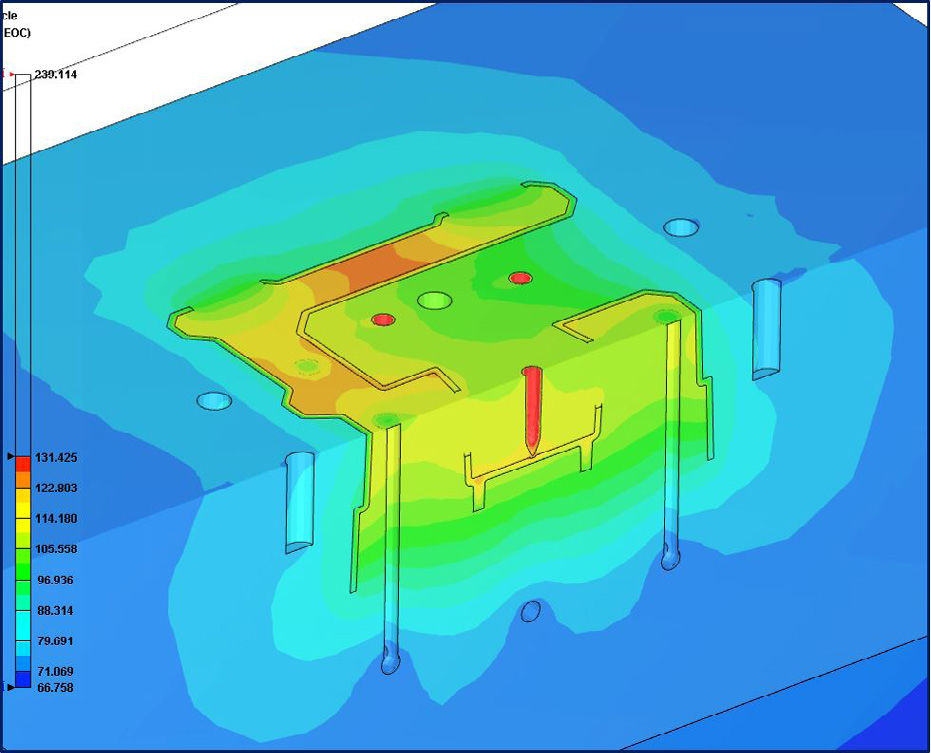

图3:模具模仁温度剖面分布图,左为传统水路,右为异型水路

图4:翘曲变形总位移的分布情形,左为传统水路,右为异型水路

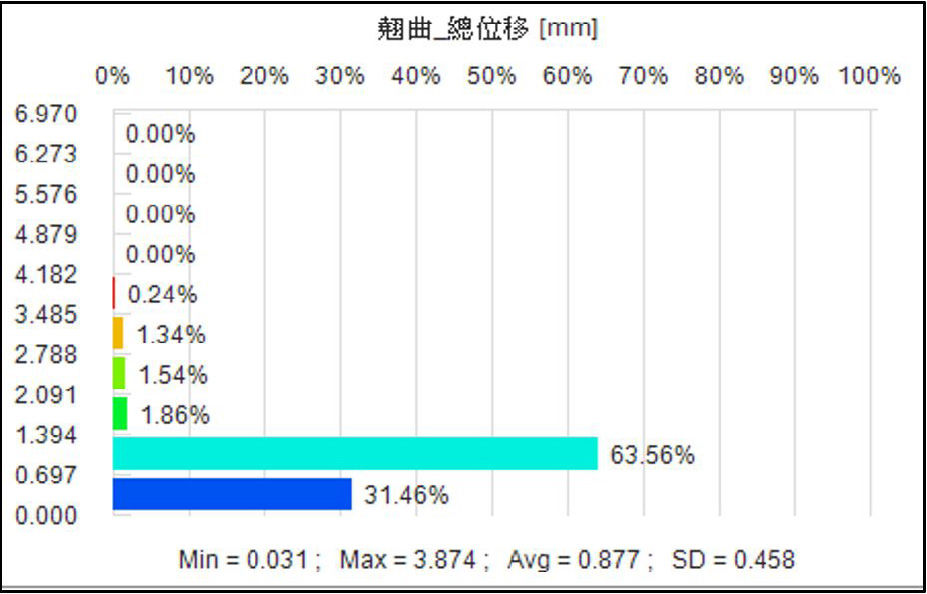

图 5:统计图中传统水路的变形量值大且分布广

图 6:统计图中异型水路的变形量值小且集中

此文章摘录自ACMT- SmartMolding杂志-(2020/9月刊)

未经授权,请勿转载!

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!