在我的上两篇系列文章中《上海石化“6.18”闪爆事故之思(1):不锈钢管道为什么会整体断裂》和《上海石化“6.18”闪爆事故之思(2):当值班长的指挥堪称经典》,重点分析了不锈钢管道的氯离子腐蚀问题和现场班组长对事故的应急指挥等,本篇作为上海石化“6.18”闪爆事故之思系列的第3篇文章,重点讨论一下调查报告中提及的精制塔塔釜的低液位联锁设置的问题。

“经调查,精制塔T-450塔釜底部至断裂处管道未设置针对泄漏的联锁关停装置。中国石化工程建设公司参照美国科学设计公司的工艺设计包建设精制塔T-450系统,工艺设计包中针对精制塔T-450塔釜底部至断裂处管道未设置针对泄漏的联锁关停装置。上海石化公司针对该装置的HAZOP(危险与可操作性分析)报告未对塔釜釜底液位过低进行分析,没有提出防范建议措施。”

上面的这段调查报告的原话,实际上说到了两个问题,第一个问题就是上海石化当初在针对该装置的HAZOP分析报告中,没有对精制塔T-450塔釜的低液位进行危害性分析,所以呢自然也就没有提出防范措施。第二个问题是从精制塔T-450的塔釜底部至断裂处的这段管道没有设置针对泄漏的联锁关停装置,也就是说,如果这段管道发生意外泄漏的话,并没有相应的联锁设施来紧急切断这根管道和塔釜之间的联系。

上面的两个问题,大家稍微仔细分辨的话,很明显指的不是一回事,第一个问题说白了就是,如果塔釜内的液位过低,企业应当采取哪些措施。第二个问题说白了就是,如果这段管线泄漏了,那么从塔釜底部至泄漏处由于并没有针对该泄漏的联锁切断系统,所以想关但是关不了,最终导致事故扩大。

那么调查报告中指出的问题,到底有没有道理呢?今天我们就来一次HAZOP实战演练,发挥一下头脑风暴,看看问题的根源到底在哪里?以及怎么去解决问题。

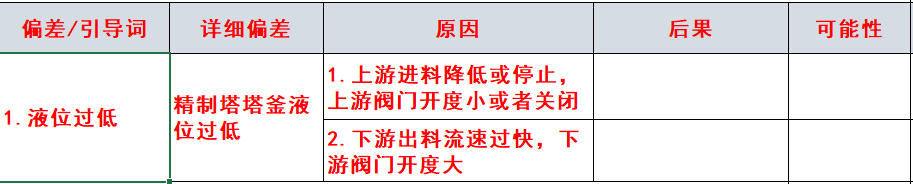

我们先分析第一个问题,就是精制塔的塔釜液位,如果液位低,会带来哪些危害。HAZOP模拟表格如下图:

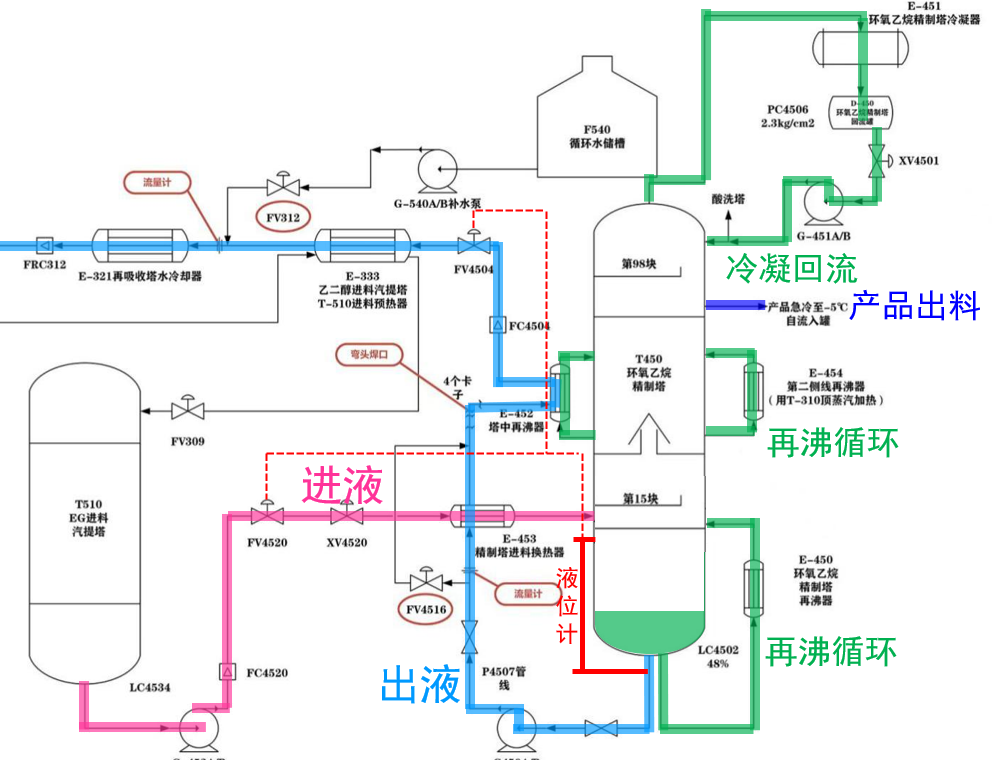

原因如上所述,重点谈一下后果。按照正常的HAZOP流程,再没讨论后果之前,我们先结合PID图纸,了解一下精制塔的工艺流程原理。

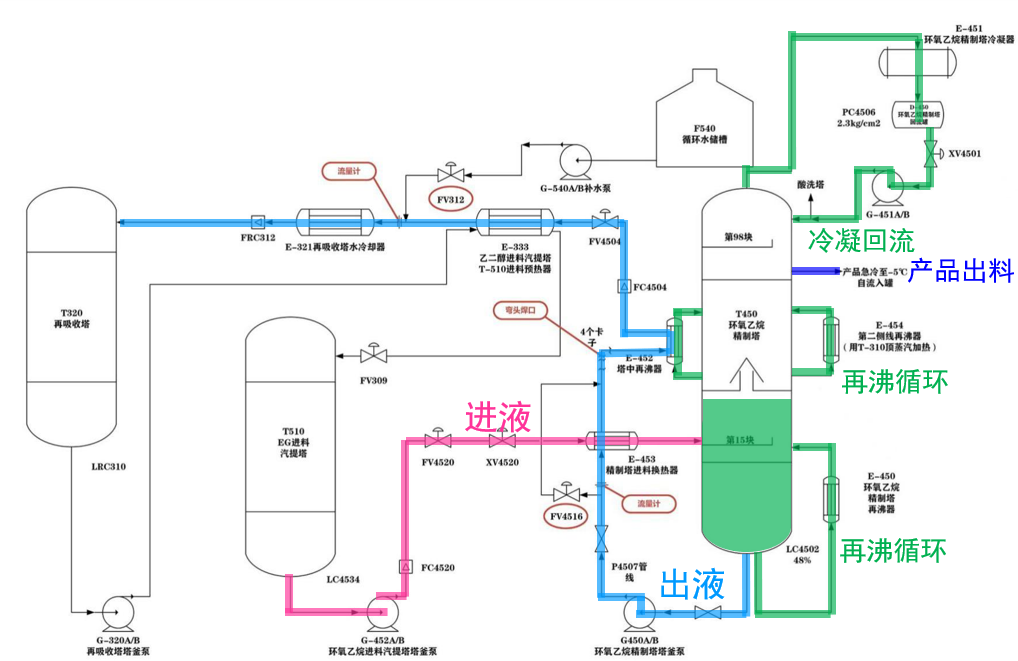

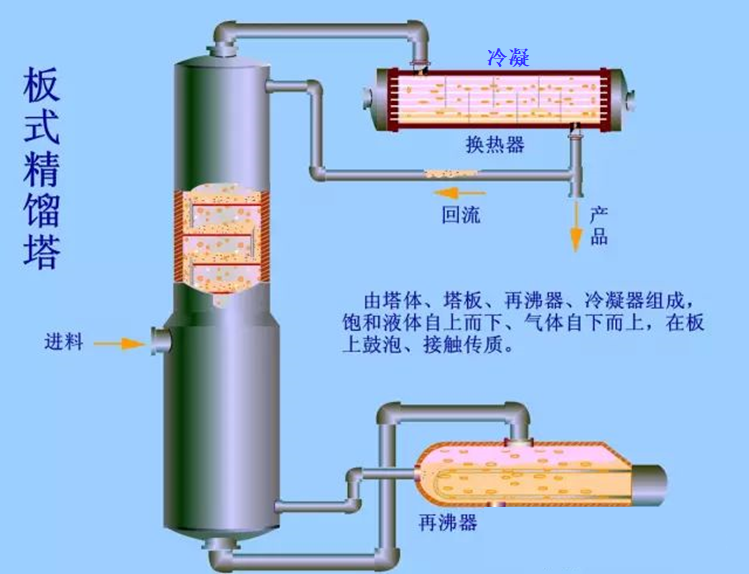

上方流程图来自事故调查报告的附图,环氧乙烷精制塔接收上游的进料(粉色标记部分),然后在塔内进行精馏过程,塔内的精馏过程实际上是一个传热传质的物理过程,本身不发生化学反应。精馏过程的灵魂主要靠三件套来实现,哪三件呢?冷凝、回流和再沸,通过持续的物料循环来实现高纯度环氧乙烷的精制过程,然后达到纯度的环氧乙烷从塔顶侧壁处流出,输送至产品罐。可以说,三件套中缺少任何一个,都会严重影响产品的纯度和质量。

板式精馏塔原理图

我们继续回归本体,精制塔塔釜液位过低,到底有什么危害?仔细看一下PID图纸,可以知道底部再沸器的进口和塔釜泵的入口都是和塔釜底部封头中间部位进行开孔连接的,也就是说,是和整个塔釜设备的液位最低点连接的,什么意思呢,只要这个塔内哪怕有少量的液位,泵和再沸器都是可以正常运行的,为什么呢?第一,泵的安装位置一般在地面上,而塔釜底部至少距离地面2米以上(比裙座的高度略微低0.5m),所以这种高度差产生的重力流可以解决泵汽蚀余量的问题。第二,塔釜底部的再沸器从PID图上看,是换热器类型的,并且没有泵输,可以判断是靠虹吸效应来实现循环的,类似于家用太阳能热水器的原理,并且入口也是在最底部,所以只要塔内有液位,就不影响再沸器的运行。

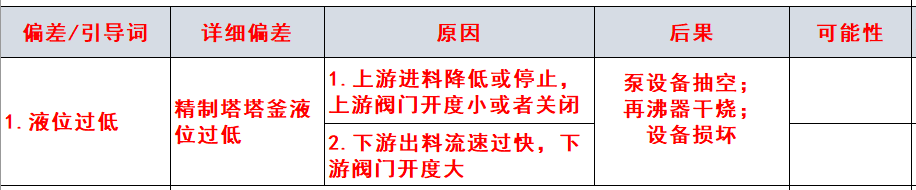

问题是塔釜内的液位是一个动态变化的过程,如果塔釜底部的液位持续下降,并可能会达到零液位时,那么问题就严重了,首先第一就是泵会面临抽空的风险,如果离心泵高速空转的话,会严重损坏叶轮,造成不可逆的机械损坏,另外很可能也会烧毁电机。第二,就是再沸器会面临干烧,被加热介质没有了,而加热介质却继续加热,类似于家里做饭,锅里水烧干了,下边火还没关,结果锅烧坏了。再沸器也一样,干烧的话,会严重损害换热器的管束,造成腐蚀加剧,管束变形甚至报废。至此,我们接着完善HAZOP分析表格如下:

所以塔釜的低液位其危害性还是不小的,那么工艺上对塔釜低液位还是有必要进行控制的,一般都是在DCS系统中对塔釜液位进行低液位报警,这个报警值肯定不能是零了,必须得留出一定的缓冲空间,给操作人员留出响应和采取措施的时间。那么我们继续深入一下,这个低液位报警是否必须要联锁呢?这个不是绝对的,当然也可以联锁,联锁谁呢,一般是和进液控制阀的开度进行联锁,当液位低时,自动增加进液控制阀的开度,达到增加进料的目的。当然也可以和下游出液的控制阀进行联锁,当液位低时,自动减小出液控制阀的开度。如下图红色虚线部分:

上述标记出来的联锁,本质上来讲,是一种基于工艺生产的反馈调节联锁,并不是我们经常讲到的安全切断联锁,所以二者是有本质区别的。当然也有的工艺是只报警不联锁的,这种情况下报警后只能靠人工来识别并远程操作DCS控制阀进行人工调节。那么二者孰优孰劣呢?表面上来看联锁自动调节似乎更胜一筹,如果没有意外发生的话。一旦发生了像本次事故中管线整体断裂的话,那么自动联锁调节只会帮倒忙,带来更大的损失和危害。这时候必须人工干预联锁,并强制关闭上游和下游的进出口管线。所以我们常说的优势并不是绝对优势,只是相对优势罢了。

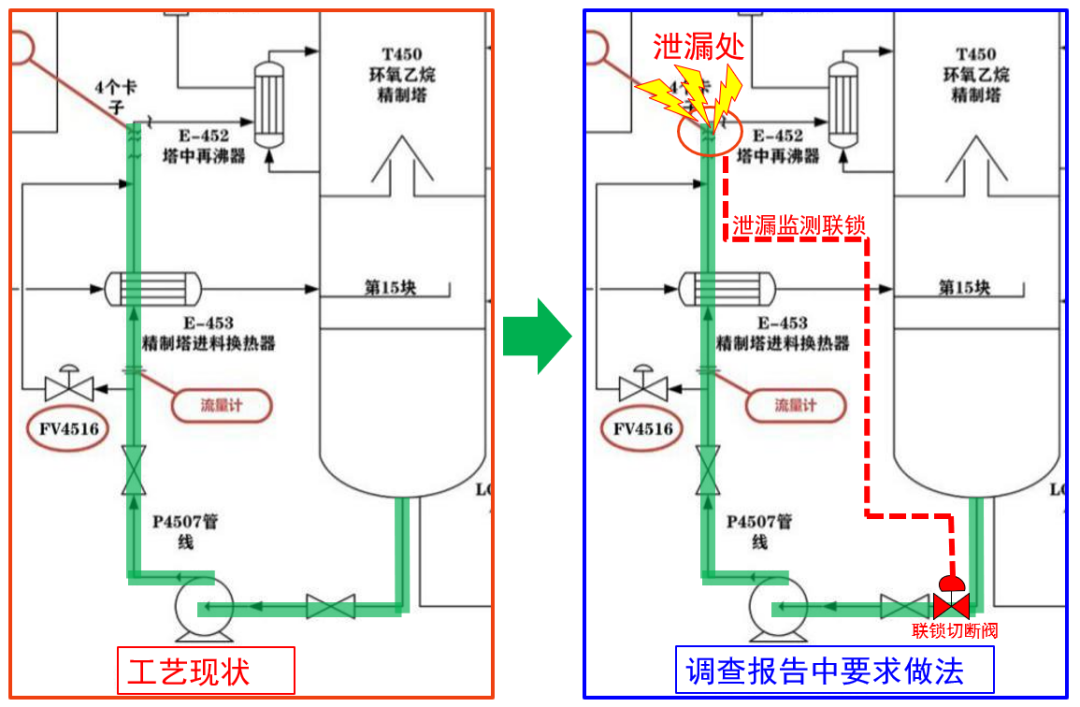

文章至此,我们把第一个问题也就是塔釜低液位危害和控制措施讲完了,接着进入第二个问题,就是从塔釜底部出口至事故泄漏处,该怎么去设置针对意外泄漏的联锁切断问题。这个联锁切断问题和上面那个工艺调节的反馈联锁不同,该联锁纯粹是基于安全风险而采取的切断联锁,本质上可以归结为SIS系统。那么调查报告中指出的针对意外泄漏的联锁切断系统又该怎么实现呢?

理论上来讲实现起来并不难,就是增加一套泄漏监测联锁切断罢了,大致如下图所示:

如果我们按照右图在底部出液管线上增加一个切断阀,然后在可能泄漏的位置附近增加一个气体检测报警器,并让二者之间实现联锁切断。以达到一旦现场泄漏,气体检测报警器报警并自动联锁切断阀关闭的目的。这么做真的能避免事故的发生吗?我们深入分析一下,第一,气体检测报警器的嗅觉范围是有限的,而管道的长度甚至有的可达上百米,并且在立体空间上纵横交错,整个管道长度方向的任何一个点都可能会发生泄漏,所以根本做不到全覆盖的。第二,当前的气体检测报警仪只是被动探测泄漏出来的气体,目前的技术水平还没有智能到能辨识出漏点位置的地步,所以这就极大可能造成一种误判误联锁的后果。也就是说,其他管道的泄漏一样能让气体检测报警仪报警并联锁关闭切断阀。这种非正常的联锁关闭产生的后果也是相当严重的。所以归根结底,调查报告中指出的这种做法在实际应用中还需要一定的技术支持,如何在泄漏中准确定位漏点,这目前也是当前化工泄漏检测领域函待解决的技术攻关难题。不过目前的光谱分析、色谱分析等技术应该可以应用于这一领域吧(纯属个人臆断)。

当然事故调查组的专家还是比较慎重的,本着对事故调查高度负责的精神,以实事求是的态度,咨询了该工艺包的供应商,美国科学设计公司(简称SD公司,是全球领先的化学工艺专利转让及高性能催化剂供应商,是全球环氧乙烷/乙二醇(EO/EG)工艺包的主要供应商),SD公司的答复原文是这样的:

“如在精制塔T-450塔釜底部至断裂处设置联锁关停,可能导致再吸收塔T-320吸收水突然部分中断,增大火灾爆炸危险”

,这段话什么意思呢,吸收塔T-320突然中断,为什么能增加火灾爆炸风险呢?

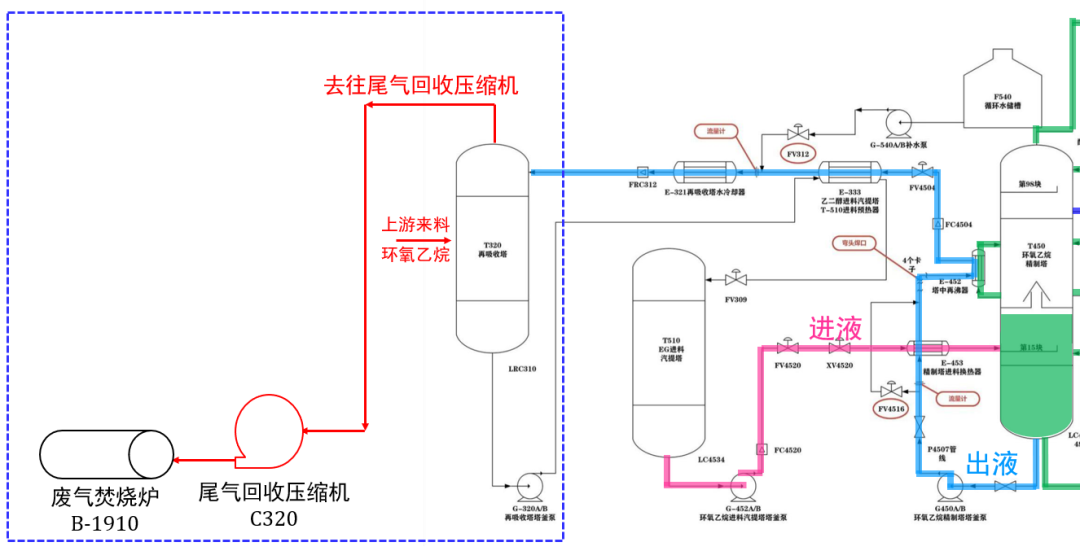

要理解上述这段话,还是再回头看一下流程图,实际上调查报告中的流程图只是一个示意图,并不是一个完整的PID流程图。为了便于大家理解SD公司的这段话,我补充了这个示意图,如下:

如上图所示,把T-320吸收塔的上游来料和尾气回收的示意图给补充加上了,吸收塔的主要功能就是用工艺水尽可能多的吸收环氧乙烷,所以一旦吸收用的工艺水不足或者断流,那么从吸收塔顶部出去的尾气肯定会含有大量的本该吸收的环氧乙烷,环氧乙烷本身易燃易爆,爆炸极限为3%~100%,所以一旦尾气回收系统管道内含有大量的环氧乙烷的话,安全风险就大大增加了,尤其是当下游采用了焚烧法处理工艺时,那就更危险了,整个管路系统都会时刻面临爆管的危险。所以美国SD公司的答复,

“增大火灾爆炸危险”

,是有一定的道理的。但是美国SD公司的答复只对了一半,为什么呢?因为这个答复有个前提条件,那就是

“如在精制塔T-450塔釜底部至断裂处设置联锁关停”

这句话,大家设想一下,工艺水管线都已经整体断裂了,那么去往吸收塔T-320的吸收水肯定是已经中断了,所以这种情况下无论设不设联锁,下游的尾气处理设施的爆炸风险是必然加大的。但是设置联锁的额外好处就是可以把精制塔的环氧乙烷紧急隔离开来,避免精制塔内大量的环氧乙烷继续泄漏,造成潜在的VCE蒸汽云爆炸。所以设置联锁还是有必要的。

总结:

截止到本篇文章为止,关于上海石化“6.18”闪爆事故之思系列文章写到这里就结束了,归根结底,这起事故的关键原因还是设备完整性管理出现了疏忽和漏洞,所以做好现场的设备完整性管理,加强设备运行状态和性能的监视,从源头上做好设备管理,那么后期管理起来就会得心顺手,如果源头没控制好,那么后续我们只能付出加倍的心血来不断地弥补这个窟窿。在补窟窿的过程中,一旦稍微不慎,出现任何闪失,只会导致这个窟窿越来越大,直至失去控制,最终酿成事故。

免责声明:文章版权归原作者所有。如涉及作品内容、版权和其它问题,请跟我们联系删除!文章内容为作者个人观点,并不代表本公众号赞同或支持其观点。本公众号拥有对此声明的最终解释权。

2023年5月8日 17:05

2023年5月8日 17:05