迈向智能成型工厂的第一步

更新于2023年6月8日 16:56

更新于2023年6月8日 16:56迈向智能成型工厂的第一步

■型创科技 / 唐兆璋 副总经理 & 刘家孜 专员

前言

2020 年开始,受疫情影响,需求减少、产值降低、供应链断链等问题重挫注塑工厂的发展。为突破逆境、提升竞争力,许多工厂开始反思自身的运营模式,并转向工业 4.0 进行改革。然而,许多工厂虽体认到转型的重要性,却被物联网 (IoT)、边缘运算、人工智能 (AI) 等技术名词所局限,对于跨出转型的第一步无所适从。如何踏出关键的那一步,可先从找对问题着手,朝向智能工厂迈进。

传统注塑成型工厂的现有困境

传统注塑成型工厂管理多以人工为主,生产资讯如注塑机状态、不良品数量等,往往仰赖人工抄写记录,再进行统计分析,生产资讯不仅缺乏即时性,资料缴回后需人员汇整记录,除有文件遗漏的风险,手抄内容可能因人员疏忽,导致正确性及完整性不足,无法立即发现生产盲点。此外,当订单增加,在人力不足的情况下,生产资讯无法即时汇整,若有突发状况无法立即通报管理人员,因而造成更大的生产损失。

除手抄资料导致资讯取得不即时,传统注塑成型工厂缺乏厂区、设备、模具、人员、排程等系统性的规划与整合,容易产生资讯不流通的现象,进而衍生许多不可预期的生产问题。

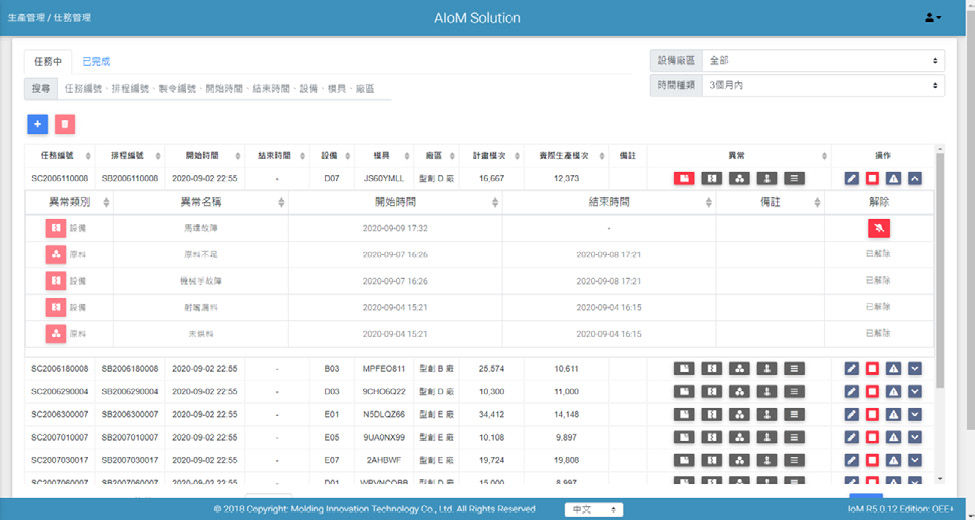

另一个传统注塑成型工厂的痛点是无法掌握注塑机异常原因,当注塑机故障,往往透过人工纪录故障情形,分析故障的原因,过程中常需经过多方确认,再分配相关人员进行检测维修工作。故障的确认不仅耗费时间,增加沟通成本,还可能拖延维修工作,影响维修效率,甚至有时无法查明异常原因,无法找出解决方法,造成产线停滞,影响订单出货时间。

IoT(物联网)在注塑成型工厂的应用

面临前述的挑战,如何取代人工手抄是关键问题。利用 IoT(物联网),针对生产设备、作业人员、产品连接网路,取得状态、成型条件等资讯。透过 IoT(物联网),可实现数据的即时收集,这也是走向智能工厂的第一步。

「IoM 注塑机联网」(简称 IoM),是一套以成型工厂为中心的智能成型工厂管理系统,包含设备联网、生产管理、质量管理、制品管理、模具管理、维护保养……等功能,透过全自动或半自动化的智能管理,自动采集或回报注塑机数据,使人员能即时掌握生产周期、稼动率、异常闲置状态、稳定性,让科学数据成为工厂强而有力的智能资产,提升产业竞争力。

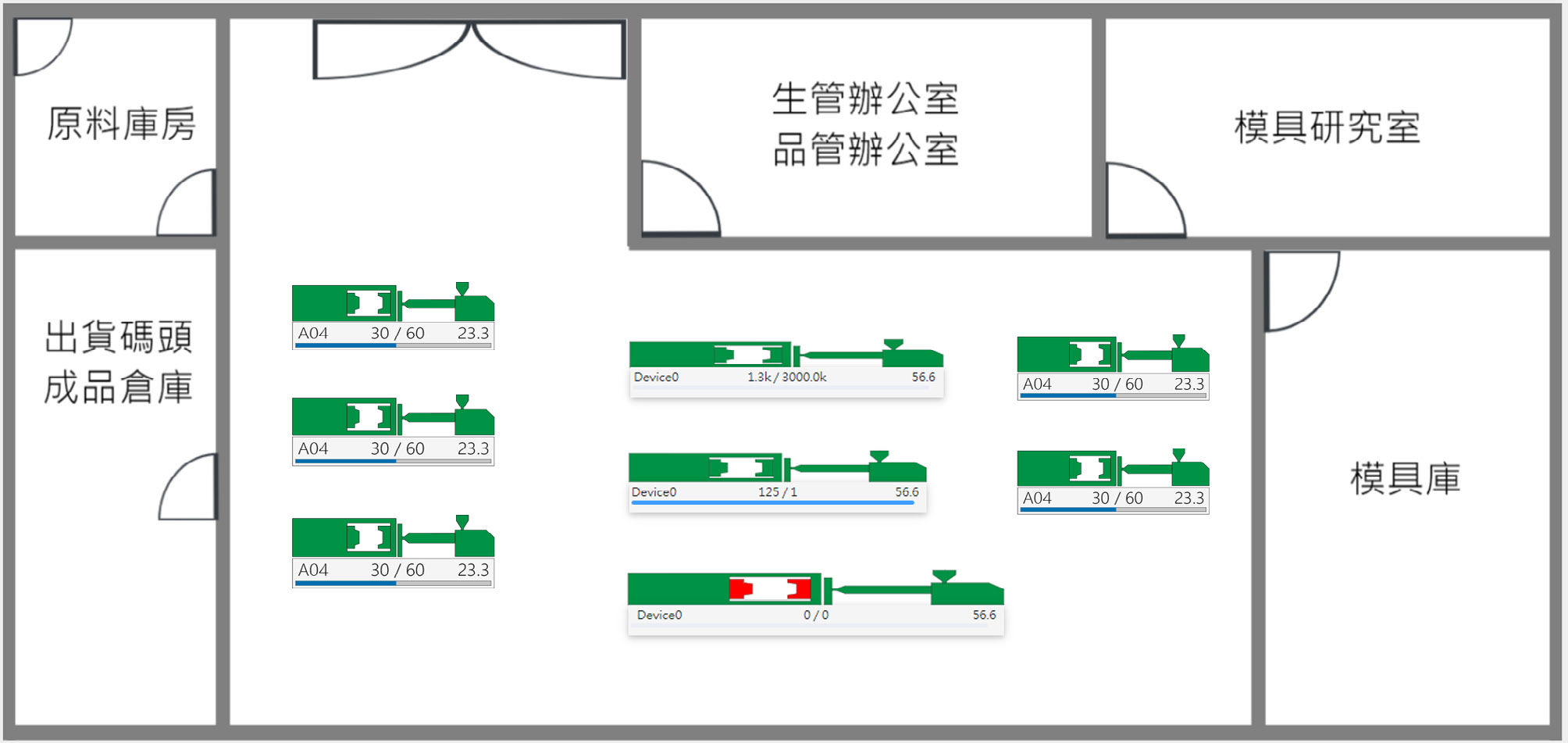

IoM 透过采集机上盒 (Smart Machine Box) 安装至注塑机中,不分时段自动采集注塑机状态,收集完整且正确的注塑机资讯,并提供可视化看板,即时显示注塑机状态为运转、闲置、异常或停机。若注塑机发生异常,也可以透过看板立即通知人员,使问题在第一时间获得解决,避免延误处理造成更大的损失。

图 1:注塑工厂看板画面

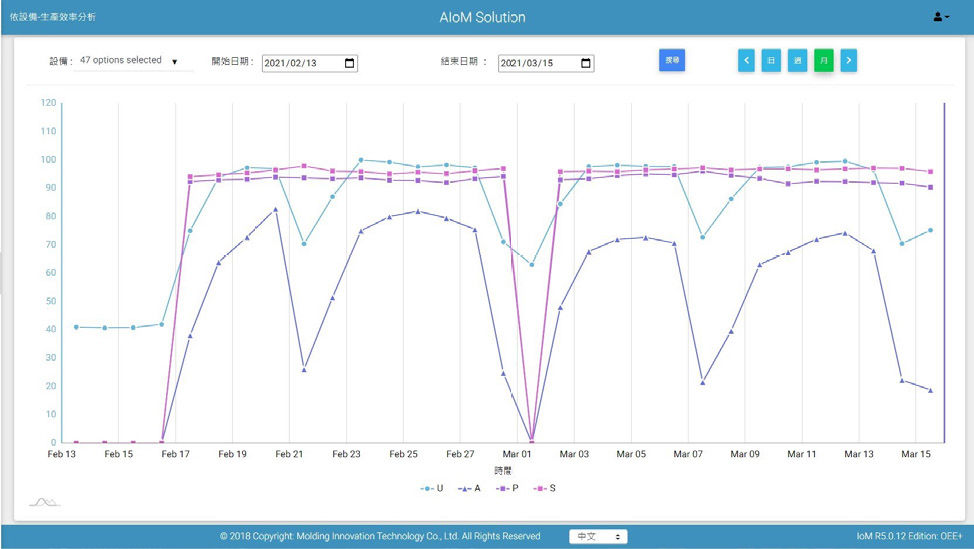

自动取得注塑机状态后,提升生产效率也是管理者关注的重点。透过整体设备效率 (OEE),可以衡量设备生产力。OEE 主要由时间效率 (A)、产能效率 (P)、制品良率 (Q) 所组成。时间效率 (A) 用以掌握设备停机损失;产能效率 (P) 用以掌握设备使用上的浪费;制品良率 (Q) 用以掌握良品数比例,也相当于纯收益,可以做为关键绩效指标和精益生产的效率指标。

IoM 将 OEE 指标透过不同维度(制品、模具、设备、班别、任务、异常、原料、排程)的数据分析呈现,管理者可以从数据中评断生产盲点。例如:A 指标的低落可能是因为注塑机闲置过久。IoM 透过现场的回报,可以将所有可能的问题与低落的时间区段自动关联,也许是模具久未保养,也许是原料领料的问题,将一个个问题排除以提升 A 指标。P 指标的低落,可能来自于作业员的不稳定,透过 IoM 找出此问题后,可以将其作为作业人员的绩效。A 指标、P 指标改善达标后,基本上已经达到时间上的高效率。至于产品损失的降低,可以藉由 Q 指标的低落,回溯报工的资料,找出异常的时间点及原因,可能是模具存在不稳定的因素,可能久未保养或者开发时就存在着瑕疵,解决发生频率较高的问题进而预防再次发生。

图 2:车间现场可视化

图 3:设备历程实时纪录

图 4:注塑机 OEE (UAPS) 历程曲线图

图 5:车间异常报工管理

结语

多工厂管理者常会受限于因看不见问题而无法进步,可先从建立数字能力开始,透过自动取得注塑机的数据及人员利用电脑、智能型手机、平板电脑等进行数据输入,汇集工厂大数据,将生产资讯进行系统性的整合,接着进行统计分析找出工厂管理盲点,并在下一步思考问题的原因来自技术、人或是设备,藉以找出解决问题的方法。透过强化自身数字能力,一步步建立专属的数字转型计画,迈向智能制造,提升塑胶成型工厂管理能力及竞争力。■

未经授权,请勿转载

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP