本文主要研究叶轮振动特性的敏感参数,从而提出解决叶片疲劳断裂问题的措施。首先运用模态试验方法对某离心叶轮进行模态分析,得到其前四阶振型。在此基础上,借助有限元分析软件对其进行模态分析计算,并将其结果同试验结果对比,对数值模拟计算结果的准确性进行验证。最后,分析叶片厚度、叶轮加筋和改变叶片数量对叶轮模态频率的影响,结果表明三个参数对叶轮模态都有一定的影响。此研究可为叶轮的合理设计提供依据。

关键词:离心压缩机;叶轮;模态试验;ANSYS;LMS;NREC

中图分类号:TH452 文献标志码:B

Development of Parameterized Design Programme for Centrifugal Compressor T Type Impeller

Abstract: Based on the method of establishing impeller model by CAD software, the discussion about new modeling method is carried out in this paper. It has realized the parameterized design functions of three types of models which are flow channel meridian plotted type, flow channel meridian input type and flow channel meridian mixed type. Through parameterized drive, it can realize the rapid design and improve of T series impellers. The impeller mechanical properties analysis module is integrated in the programme. Also, it can realize the parameterized control for the analyzing contents. It has rapidly obtained the mechanical properties of parameterized model and greatly improved the design efficiency.

Key words: centrifugal compressor; impeller; parameterized design; innovation method 0 引言

叶轮疲劳断裂是近年来离心压缩机组向高端化方向发展的过程中遇到的主要失效形式,作为离心压缩机运行核心部件的叶轮,运行时常常受到离心力、压力以及其它非稳定形式流动激励的综合作用,发生剧烈振动,并产生相应的噪声,甚至会引起其共振。压缩机流量的增大使得流道的宽度增大,而现代过程工业普遍要求压缩机具有宽的工况范围,为此在压缩机进口广泛的采用了可调导叶,使得流体的激振力增大。这些因素共同作用使得近年来压缩机叶轮断裂的事故尤为突出[1-2] 。

如果在实际的工作中,叶轮长期处于比较严重的共振中,会很容易产生疲劳;因此,为了叶轮能够长期的工作在非共振的环境下,保证叶轮的使用寿命和压缩机的运行状态, 日本三菱公司进行了叶轮强度的研究,在测试和有限元分析的基础上,改变叶轮结构优化叶轮上振动应力的分布[3] 。同时,在试验基础上,提出了叶片动应力的评定准则[4] 。在国内,文献[5]对叶轮的振动特性进行研究分析,指出改变叶片数量可以有效地使叶轮固有频率和激振频率避开,避免共振现象的发生。

用LMS模态测试软件对离心压缩机叶轮结构进行了模态分析,并将结果与ANSYS有限元软件[6]计算结果相对比,验证ANSYS有限元软件计算叶轮模态得出的结果是可信的。之后在此基础上,运用ANSYS有限元分析软件计算分析三种方式,即改变叶片厚度、叶轮加筋和改变叶片数量,对叶轮振动特性的影响效果,为叶轮的优化设计提供参考依据。

1 叶轮模态分析

1.1 叶轮失效形式及解决方案概述

叶片断裂失效形式如图1所示[1-2] 。模态分析是用来确定结构振动特性的一种常用技术,这些振动特性包括固有频率和振型。通过模态分析,可以得到叶轮的固有频率和振型,经过设计优化,避免了叶轮的固有频率和激振力频率相同或相近,从而避免共振现象的发生,保证离心压缩机的正常运行,提高叶轮的使用寿命。 |

|

避免共振的第一步是要在设计阶段准确的知道叶轮的固有频率和振型,根据振型和激振力的形式对叶轮的振动特性进行优化。模态分析技术是用于对工程结构系统进行动力学分析的现代化方法和手段,可分为解析的和试验的两个方面,即:有限元分析和试验模态分析。本文用ANSYS有限元软件对叶轮模态进行数值计算,用LMS模态分析系统对叶轮进行模态试验分析。

1.2 叶轮模态试验

1.2.1 试验仪器设备

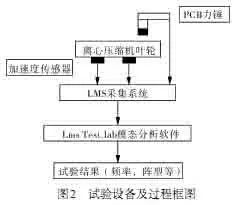

本试验采用比利时LMS公司的SCR05-08动态数据采集系统及Lms Test.lab模态分析软件[7] ,选用美国PCB公司力锤和加速度传感器,其灵敏度分别为2.25mV/N和100mV/g,试验原理框图见图2。 |

|

1.2.2 试验方法及过程

离心压缩机的叶轮由轮盘、轮盖和叶片等零件组成。本文选取某型离心压缩机叶轮进行模态分析研究,该叶轮外径400mm,内径96mm,由10组长短叶片组成。采用软绳将离心压缩机叶轮悬挂后进行锤击模态试验,这样可避免环境振动和支撑刚度对测试的影响,见图3。 |

|

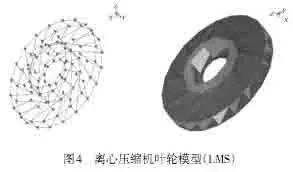

用Lms Test.lab软件中Impact锤击模态测试模块进行试验, 采用移动力锤法,在Geometry中建立简单模型,见图4。 |

|

1.2.3 试验数据分析

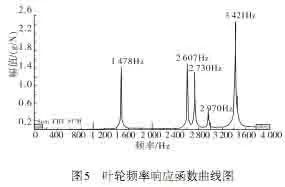

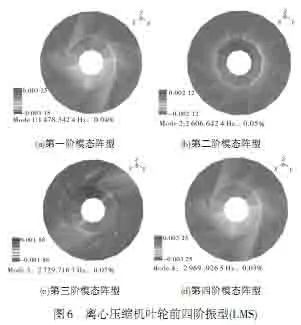

离心压缩机叶轮是一个复杂的结构,为了提高试验结果的精度,选用PloyMAX模块对LMS试验测试数据进行分析。PloyMAX是一种非迭代频域参数估计算法,也可称为多参照最小二乘复频域算法,可以很稳定地产生系统的极点和参与因子,从而更容易精确的生成稳态图,进行模态识别。叶轮频率响应函数曲线见图5。 |

|

叶轮固有频率见表1。 |

|

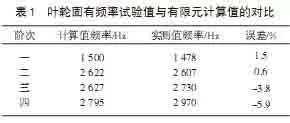

离心压缩机叶轮前四阶模态阵型见图6。 |

|

1.3 叶轮模态数值仿真

1.3.1 模型建立

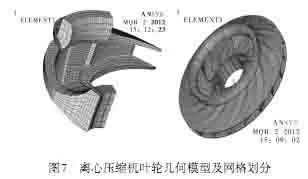

运用叶片造型软件NREC进行建模并进行网格划分,然后导入到ANSYS进行数值计算,采用无约束载荷,模型及其网格划分见图7。叶轮材料参数设置为:弹性模量2.0×105MPa,泊松比为0.3,材料密度为7 800kg/m3 。本文选择的单元类型是SOLID185,为提高计算精度,采用六面体单元对叶轮进行网格划分,划分的最终结果是共有110 580个节点,87 300个单元。

1.3.2 约束及加载

固有频率和固有振型是由结构的几何形状、材料特性以及约束载荷形式决定的。本文对离心压缩机叶轮采用自由模态分析,即无约束,无加载。在自由模态分析中,对于所选取的实体单元有六个刚体自由度,即六阶刚体模态,其固有频率为零;因此,模态分析求解的叶轮前六阶固有频率为零,第七阶为真正意义上的第一阶固有频率。 |

|

1.3.3 结果分析

对离心压缩机叶轮模态模拟计算结果进行分析,得出离心压缩机叶轮前四阶模态阵型,见图8。从振型图看出,由于决定各阶固有频率的叶轮部位不同,所以叶轮振型不再遵循一阶(单节点)和二阶(双节点)的规律。

1.4 分析对比

将ANSYS计算的叶轮前四阶模态和LMS试验测试结果相对比,见表1,可以发现两者存在着一定的偏差。这是由于试验条件限制和计算过程中不可避免的误差等原因引起的。但是两者的绝对偏差都在6%以内,属于可接受范围[8-9] ,而且叶轮的固有频率变化趋势和模态阵型一致,所以我们可以认为用ANSYS有限元软件计算叶轮模态得出的结果是可信的。

2 优化设计与分析

本文提出了三种叶轮优化方式,即改变叶片厚度、叶轮加筋和改变叶片数量,用来改变叶轮的固有频率,使其错开作用在叶轮上的激振力频率。因为上文用LMS试验方法验证了ANSYS数值模拟分析的可信性,所以我们用ANSYS有限元软件对这三种叶轮优化方式的结果进行分析,研究这三种优化方式对叶轮振动特性的影响程度和效果。

2.1 改变叶片厚度对叶轮振动特性的影响

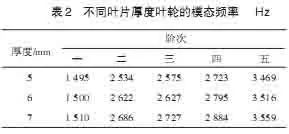

叶片厚度是影响叶轮振动特性的主要参数之一,为了研究叶片厚度对叶轮振动特性的影响,在其他参数不变的条件下,叶片厚度设置为5mm、6mm和7mm进行模态分析对比。表2给出了三种叶片厚度叶轮的模态频率。 |

|

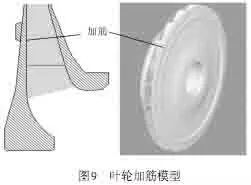

2.2 叶轮加筋对叶轮振动特性的影响

叶轮加筋可以较大的改变叶轮的质量和刚度,会对叶轮的模态频率造成比较大的影响,为了确定加筋的影响效果和程度,对叶轮进行加筋,见图9。 |

|

在其他条件不变的情况下,分别用ANSYS有限元软件,对不加筋和加筋叶轮分别进行模态分析,结果见表3。 |

|

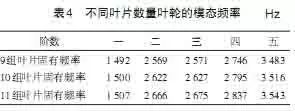

2.3 改变叶片数量对叶轮振动特性的影响

为了研究不同叶片数量对叶轮振动特性优化的影响程度和效果,在保证其他参数不变基础上,分别对采用9组、10组和11组长短叶片的叶轮进行模态数值模拟分析,计算出其模态频率见表4。 |

|

3 结论

1) 将叶轮的LMS试验模态分析结果与ANSYS有限元分析结果相对比,发现有一定的偏差,但模态频率变化趋势和模态阵型相一致,偏差在允许的范围内,所以认为ANSYS有限元模态分析的结果是可信的。

2) 根据ANSYS模态分析结果,在其他参数都不变的条件下,随着叶片厚度增大,叶轮相对应的模态频率升高;为叶轮加筋,会引起叶轮模态频率改变;随着叶片数量增加,叶轮的模态频率也会升高。 3) 这三种优化方式对叶轮振动特性都有一定的影响,但是在不影响流道的基础上,加筋最佳。 |