由于水电站对电力需求的快速响应,水轮机通常用于调节电网。在设计阶段,水轮机通常被设计为在最佳效率点或设计工况(BEP)下运行,但在实际工况中,由于电网进行调峰,通常需要水轮机工作在从部分负载(PL)到高负载(HL)的扩展域中。

这些非设计运行工况可能会导致非预期的危险现象,例如影响涡轮效率和预期寿命的涡流击穿 (VB)。

由于水轮机体型大、结构复杂、具有许多运动部件及叶片,内部产生的流场十分复杂,因此目前通常使用计算流体力学CFD仿真的方法来研究水轮机的内部流情况。

本案例使用

CFD仿真软件,在Francis-99水轮机尾水管内以数值方式重建旋转涡带,并根据实验结果验证。用于验证的实验结果由挪威科技大学搭建的Francis-99水轮机实验台架公开案例提供。

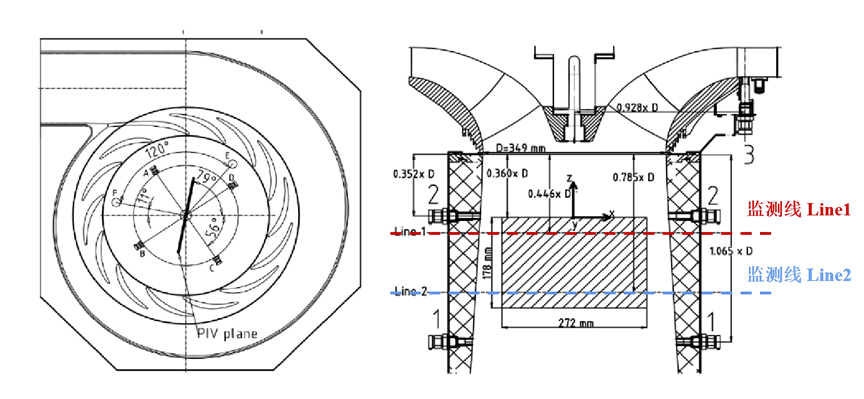

本案例使用的几何和网格均来自挪威科技大学搭建的Francis-99实验台架公开案例。Francis-99是挪威Tokke发电厂运行的Francis涡轮机的1:5.1比例模型。该模型的几何结构包括一个蜗壳、14个固定导叶、28个活动导叶、15个转轮叶片、15个分流叶片和一个肘形尾水管。在案例中,数值研究仅在转轮和引流管中进行。

图 1 水轮机计算域

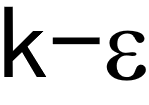

下图展示了实验中,监测线(Line 1 和 Line2)的位置。

图 2 监测线位置

图 2 监测线位置

本案例使用的湍流模型为

模型。本案例所用CDF仿真软件提供了两种转子-定子模型:基于多坐标系方法的冻结转子(Frozen rotor)模型,以及转子网格移动的完整瞬态(Full transient)模型。本案例使用冻结转子模型先得出了一个近似的稳态结果,再以稳态结果作为输入条件使用完整瞬态模型进行了瞬态分析。

设计工况和部分载荷工况下沿归一化位置的轴向和径向速度分布分别如下图所示。用于验证的实验结果由挪威科技大学搭建的Francis-99水轮机实验台架公开案例提供。

模型。本案例所用CDF仿真软件提供了两种转子-定子模型:基于多坐标系方法的冻结转子(Frozen rotor)模型,以及转子网格移动的完整瞬态(Full transient)模型。本案例使用冻结转子模型先得出了一个近似的稳态结果,再以稳态结果作为输入条件使用完整瞬态模型进行了瞬态分析。

设计工况和部分载荷工况下沿归一化位置的轴向和径向速度分布分别如下图所示。用于验证的实验结果由挪威科技大学搭建的Francis-99水轮机实验台架公开案例提供。

根据计算结果,在设计工况下,尾水管内的流动几乎是轴对称的。轴向速度也在中心线上缓慢降低,这表明在尾水管中存在低速区。数值结果与实验数据吻合良好。

对于部分载荷工况下的数值模拟结果显示,两条测量线上径向和轴向速度分布遵循实验结果的趋势。在部分载荷工况下,由于旋转涡带的出现,轴向速度在尾水管中心呈现低速区域。

实验结果还表明,靠近转轮的旋转涡带是轴对称的。与实验值相比,模拟的轴向速度偏低。

图 3 设计工况下测线1和2处的径向速度和切向速度

图 4 部分载荷工况下测线1和2处的径向速度和切向速度

在稳态计算结果的基础上,使用了瞬态模型模拟了部分载荷工况。下图给出了在两条测线上实验和数值结果之间的比较。在这两种情况下,轴向速度具有相同的趋势,并且模拟值与实验值误差较小。径向速度也有相同的趋势,且误差较小。

图 5 瞬态模型部分载荷工况下测线1和2的径向和切向速度

对尾水管中模拟的压力结果进行快速傅立叶变换(FFT)。分析的信号为非稳态模拟的最后5秒,此时旋转涡带已完全展开。下图展示了FFT分析后的结果。旋转涡带的存在通常由对应于转轮转速的频率(Rheingans 频率)的0.2-0.4的频率来表示。根据文献,Francis-99 尾流管内的旋转涡带压力脉动的频率被发现为0.29f (~1.63 Hz)。

图 6 尾水管压力FFT

下图展示了涡带的流动结构及其随时间的演变,在云图中展示压强=100kPa的等值面。

图 7 涡带随时间的变化,考虑流体的粘度

图 8 涡带随时间的变化,不考虑流体的粘度

本案例模拟了Francis-99水轮机转轮和尾水管部分,希望能够捕捉到在非设计工况下尾水管内的涡带。

使用稳态冷冻转子模型的模拟结果显示,在设计工况下,测线1和测线2的速度剖面与实验值非常吻合。对于部分载荷工况,轴向速度偏低,但速度分布与实验数据一致。此外,使用了瞬态模型对部分载荷工况进行了模拟,数值结果很好地预测了旋转涡带的出现和形成。使用CFD仿真软件,获得了与实验结果近似的数值结果。在部分载荷工况下,实验结果表明压力脉动频率约为转轮频率(~1.63 Hz)的0.29倍。从尾水管压力FFT分析结果可以看出,它大约是转轮频率的0.28(~1.57)。0.06Hz的差异是由于数值模拟误差造成的,可以忽略不计。

使用CFD仿真软件可以模拟水轮机内部复杂的流动,并且能够得到准确的结果,验证了CFD仿真软件模拟复杂流动的能力。

2023年7月7日 10:56

2023年7月7日 10:56图 2 监测线位置

2023年7月7日 10:56

2023年7月7日 10:56图 2 监测线位置