注:本文译自Adams市场经理Hemanth Kolera-Gokula所写《Debunking the Five Myths of Multibody Dynamics Simulation》

续前节:揭开多体动力学仿真的五大误区(上篇)

传统上,利用仿真研究系统的行为一直是仿真工程师或分析人员的研究领域。仿真接口,或仿真技术和过程的复杂性,导致了对用户高度专业化的要求。缺乏模型交换和互操作性的标准加剧了这些问题。

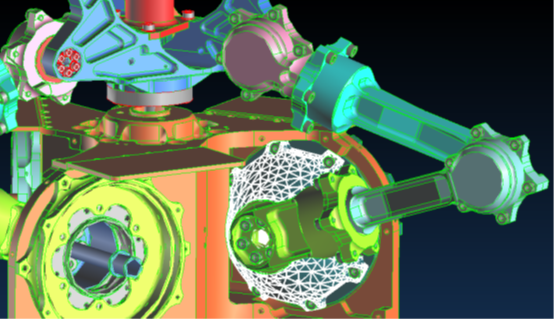

在系统动力学仿真领域,MBD分析员一直是仿真模型的把关人。然而,随着工程仿真在设计和开发中占据中心地位,对仿真模型和建模信息进行公开访问的需求正在增长。为此,仿真软件供应商努力将分析人员的知识和技能封装到模型中。这种封装使得其他工程师更容易利用这种封装,来探索建模系统如何与其他系统集成,以及研究对他们来说重要的设计权衡和优化。

有几种方法可以改进对MBD模型的访问。一种方法是制定独立于工具的标准,使“即插即用”方法能够通过更精简的接口利用高度先进的模型。功能模型接口(FMI)是CAE模型交换和协同仿真的独立于工具的标准。FMI通过将MBD模型表示为一个功能样机单元(FMU),可以将模型导入到符合标准的其他工具中。这种方法允许不是MBD专家的仿真工程师使用MBD模型,但不需要了解模型的内部复杂性或如何与创建模型的仿真软件交互。

简化用户体验是帮助组织改进访问并从MBD模型中获得价值的另一种方法。例如,MSC软件创建了Adams Explore,目的是向非仿真专家的工程师提供高端仿真模型。MBD仿真工程师可以使用Explore插件导出表示MBD模型的Excel电子表格。然后,设计工程师使用这个简单的Excel电子表格更改他们感兴趣的参数,然后运行MBD模型,并检查结果,以研究他们的设计更改对系统的影响。

实时仿真要求虚拟模型以与物理系统相同或更短的时间以特定的时间增量提供响应输出。这样,虚拟系统的状态总是与物理组件同步,以提供准确的测试环境。

因此,用于HiL和DiL集成的实时兼容车辆动力学模型传统上涉及较少的自由度(DOF),通常约为20。这种模型通常通过查找表来描述零部件的行为。虽然这些降阶模型(ROM)在某些应用中是一种有效的方法,但对实时计算而言,减少自由度的数量已不再是一个要求。

现成的高性能计算和工程仿真技术的进步,使得更高保真的实时仿真成为可能,提供了更有价值的认知。实时仿真现在实现了硬件在环(HiL)和驾驶员在环(DiL),提供了汽车测试环境中连接物理组件和虚拟模型的条件。

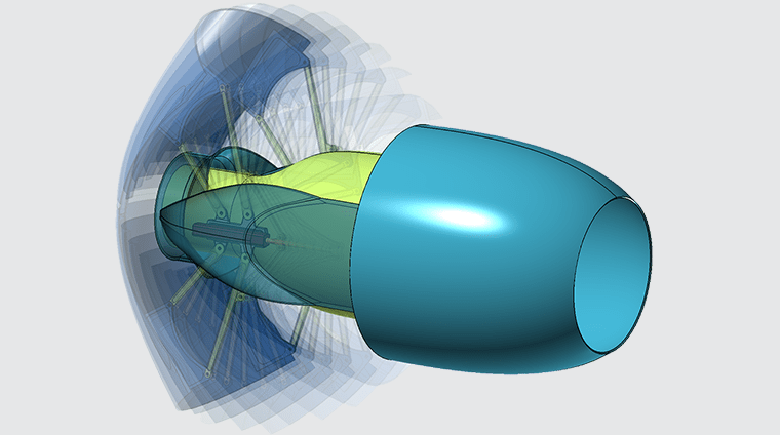

以MSC软件为例,设计了Adams实时仿真模块,在实时应用中保留了MBD建模系统的拓扑结构和参数。这样就可以维护诸如硬点、接头、弹簧、减振器和衬套之类的元件,并无需为每次仿真更改校准新的ROM而进行修改。因此,该模型可以捕获系统响应中的高频特性,并且可以在更短的周转时间内引入和探索不同的配置。采用单一工具,一种适用于实时和非实时应用程序的建模方法消除了不同工具之间容易出错的模型转换。这种方法还可以非常有效地调整和优化系统,并有可能从典型的车辆开发计划中减少数周的时间。

近年来,MBD仿真已经进化为所有行业都在应用的神话。

领先的工程组织正在利用先进的技术,使用多体动力学来管理错综复杂的事物并推动协作,以便在第一时间将设计方案做好。

今天,MBD模型可以包含高度精确的信息,并且它们可以被更多的工程师利用,跨越不同的学科,而不需要成为仿真专家。

MBD仿真可以在整个产品开发周期中提供对任何系统的有价值的深入理解,并且可以在构建系统的物理原型之前,与硬件一起对子系统进行高度可靠的验证。

如果您认为这些误区中的任何一个是真的,那么现在是时候重新评估如何在设计过程中更有效地利用MBD了。