在液压系统中,要求两个或多个液压执行元件以相同的位移或相同的速度同步运行时,需要用同步回路。

在同步回路的设计中,还必须考虑到执行元件所受到的载荷不均匀、摩擦阻力也不相同,泄漏量也有差别,制造上的差异等都会影响同步精度。为了弥补这些影响,应采购必要的措施。

常用的同步控制回路有以下几种:

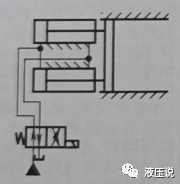

机械连接式同步回路:

液压缸机械连接方式同步回路,采用刚性梁、齿条、齿轮等将液压缸连接起来。

该回路简单,工作可靠,但只适用于两缸载荷相差不大的场合,连接件应具有良好的导向结构和刚性,否则,会出现卡死现象。

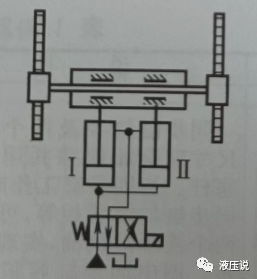

滑道式同步回路:

用刚性梁将两个液压缸活塞杆刚性连接,使梁具有较合理的刚性及导向长度,在光滑具有较小间隙的刚性滑道中运动,实现液压缸的位移同步。多用于负载较大的金属打包机系统中。

齿轮齿条式同步回路:

用刚性梁、齿条、齿轮将两个液压缸活塞杆刚性连接的同步回路,可实现液压缸的位移同步。这种回路简单、方便、可靠,但同步精度较低,不能用于负载较大的系统中。

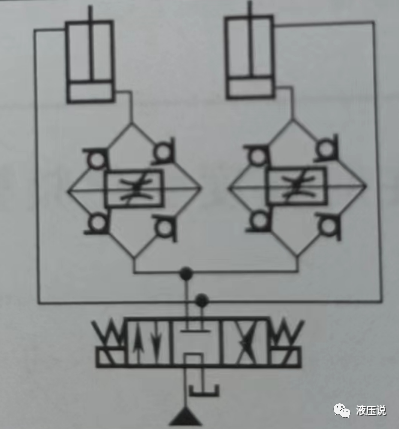

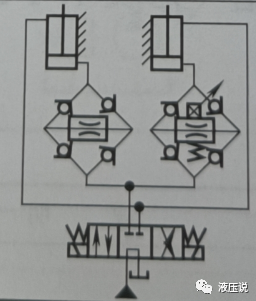

调速阀同步回路:图中采用了四个单向阀组成的流量调整板,不管液压缸的活塞伸出还是缩回,液流始终单方向流经调速阀,下降时为回油节流调速。调节调速阀的开度可使两液压缸保持同步,同步精度一般可达5%~10%。

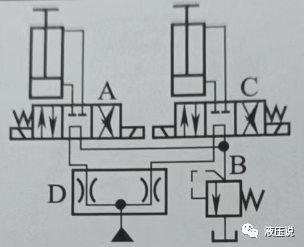

分流阀同步回路:当换向阀A和C均为左位时,液压泵输出的液压油流经分流阀后被分成两股相等的流量,又因两液压缸活寨面积相同,所以两缸的活塞保持同步上升。换向阀A和C均为右位时,则两缸活塞同步下降。同步精度一般可达2%~5%。

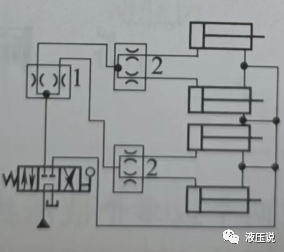

分流急流阀同步回路:使用分流集流阀,既可以使两液压缸的进油流量相等,又可使两液压缸的回油流量相等,从而实现两液压缸往返同步。使用分流集流阀,只能保证速度同步,同步精度一般为2%~5%。

图中采用两个并联的分流集流阀,是为了满足两个液压缸流量的需要。使用分流集流阀(包括分流阀或集流阀)的同步回路,因阀内压降较大,一般不宜使用在低压系统中。

电液比例调速阀同步回路

:

用一液压缸与流量调整板相连,由电液比例调速阀控制速度跟踪另一液压缸的速度使双缸位移同步。其位置同步精度通常可达0.5mm。

三缸同步回路:使用两个规格适宜的分流集流阀,按图示连接,可以保持三只液压缸的速度同步,它利用该阀分流和集流流量一致的特性。该回路同步精度仅为5%~10%,功率损失较大。

四缸同步回路

:

三个分流集流阀按图示连接,阀1通过的流量是阀2流量的两倍,在阀1分流基础上再经过阀2分流并分别控制四只液压缸的同步。该回路压力损失大,只适用于中高压系统,同步精度仅为6%~12%。

伺服阀

同步回路:

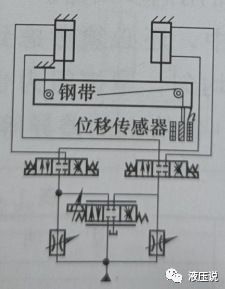

用位移传感器来检测两个缸的位置误差,用伺服阀控制纠正误差调整所需的流量,这是一种带反馈的闭环同步控制回路,液压缸的位置误差会产生活动部件倾斜,用位移传感器检测钢带活动端位置,h值的变化,经过放大器比较后再反馈到伺服阀,实现缸的位置同步。这种带反馈的闭环同步控制回路可以得到很好的同步精度。

同步缸同步回路:同步缸缸径及两个活塞的尺寸完全相同并共用一个活塞杆。当同步缸工作时,出入同步缸的流量相等,可同时向两个液压缸供油,实现位移同步。

上图中同步缸容积大于液压缸容积,两个单向阀和背压阀是为了提高同步精度的放油装置,其同步精度可达2%~5%。同步精度主要取决于缸的加工精度及密封性能。

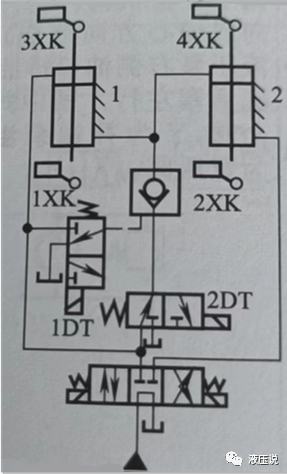

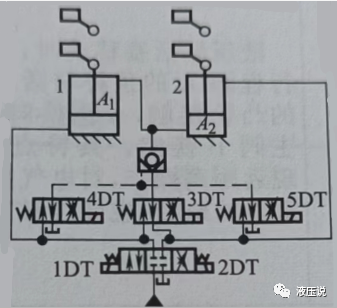

液压缸串联同步回路:两只规格相同的双活塞杆液压缸,串联相接,因液压缸作用面积、工作容腔均相等。当三位四通阀左侧得电时,缸1下腔排出的油液,进入缸2的上腔,两液压缸同步下行。当三位四通阀右侧得电时液压缸1液压缸2同步上行,当两缸同步产生误差时,依靠四只行程开关及1DT、2DT电磁阀可消除累积误差。因液压缸串联,其推力减小。

液压缸串联同步回路:两只行程相同的液压缸,缸1的有杆腔有效面积A1等下缸2无杆腔有效面积A2时,将其按图示串联相接,可组成容积控制同步回路。当1DT得电,缸1上腔排出的油液进入缸2的下腔,两液压缸同步上行。

泵同步回路:采用两个等排量的泵,同轴连接,分别向两个液压缸供油,实现两缸同步运行。在要求同步运行时,两个换向阀应同时动作;当需要消除液压缸终点位置误差时,两个换向阀可单独动作。

本回路的精度取决于两个泵的容积效率、排量差异及两缸载荷不同等因素,一般采用容积效率稳定的柱塞泵。

文章来:液压说

2023年7月25日 13:42

2023年7月25日 13:42