复合材料失效模拟是一个复杂的过程,需要仔细设置和考虑多个参数。

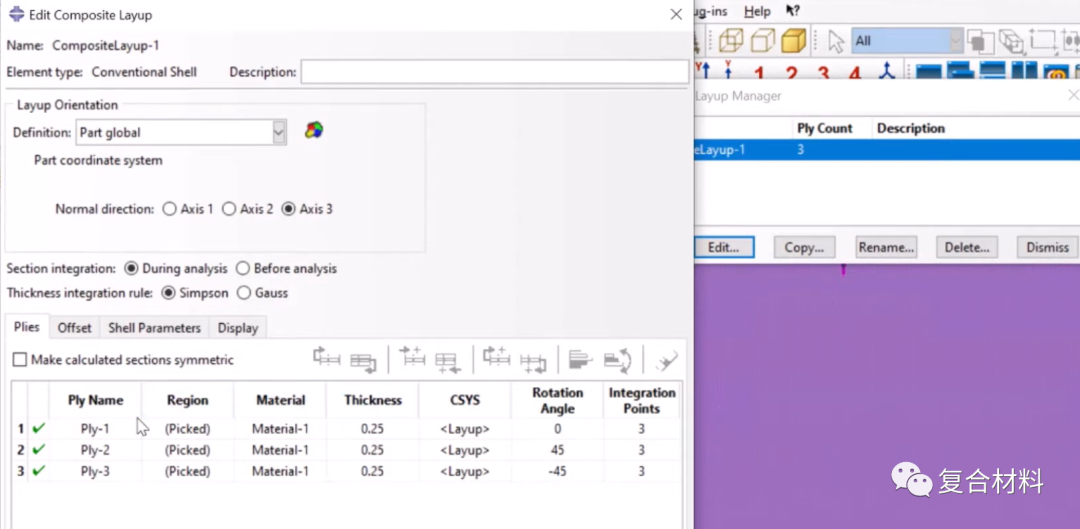

1.设置复合铺层:

在模型中定义复合材料的铺层结构,包括纤维方向、层数、厚度和材料类型等参数。可以使用ABAQUS CAE中的“Composite Layup”功能来设置复合铺层。

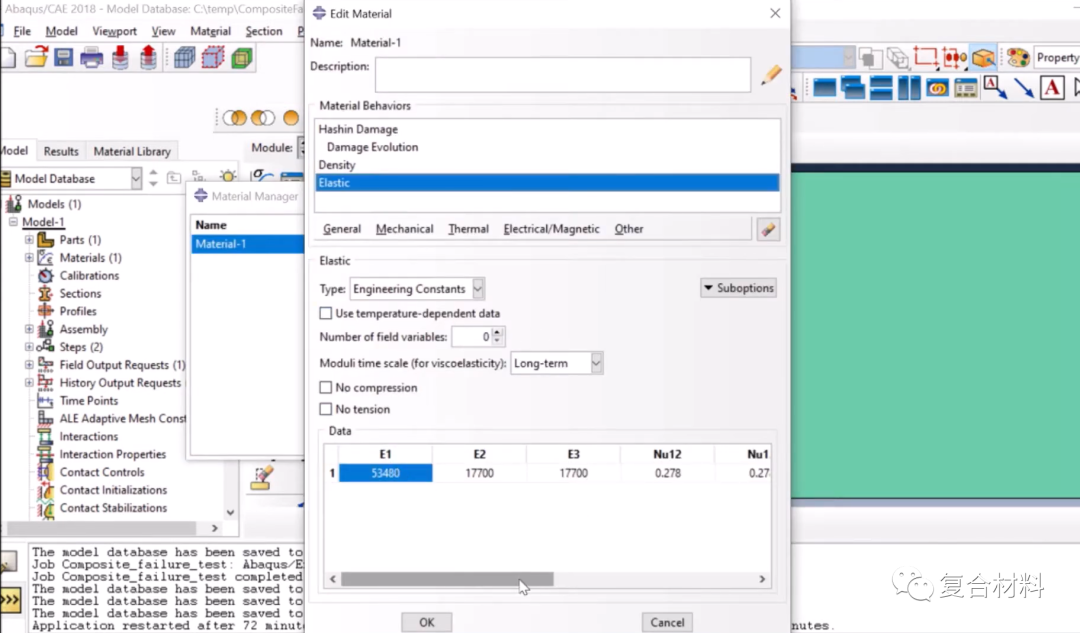

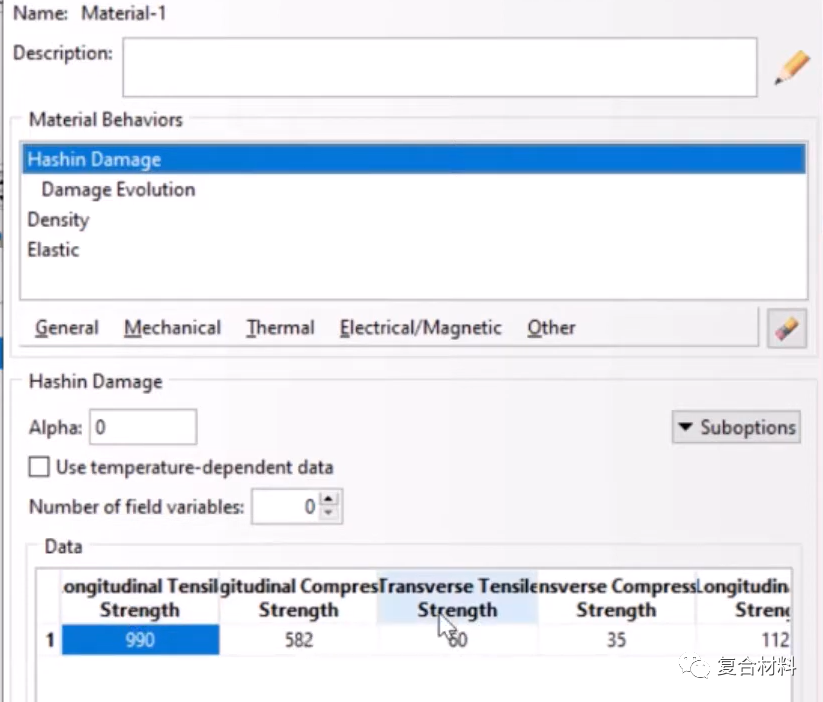

2.定义材料特性:

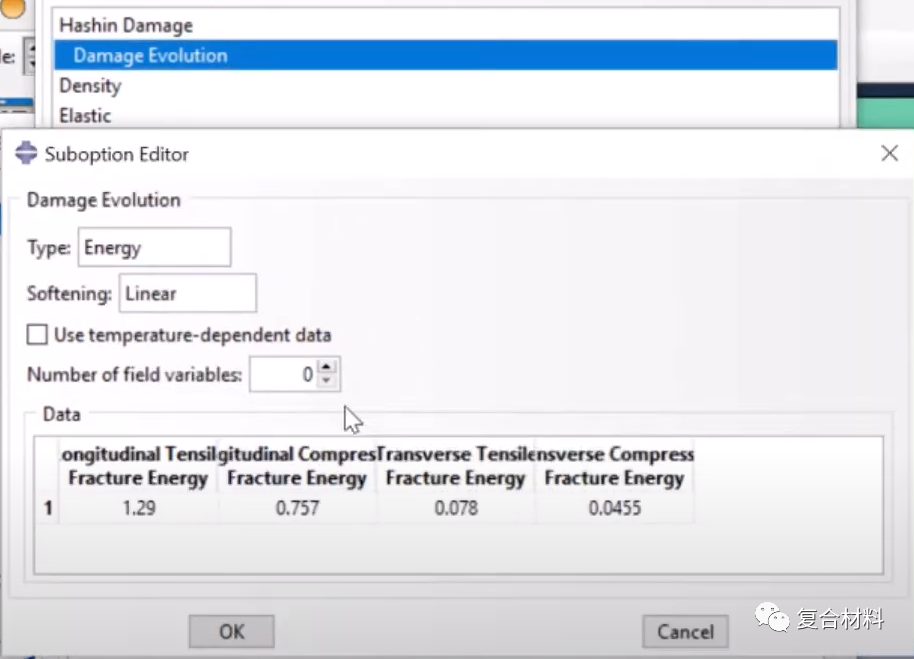

为纤维增强复合材料定义材料特性,包括纤维和基体的力学性质(如弹性模量、剪切模量、屈服强度等)、失效准则和失效模型等。

3.分配载荷和边界条件:

根据实际情况在模型中分配载荷和边界条件。这些载荷和边界条件可以包括约束、力、压力或其他外部加载。

4.复合失效模拟过程中单元未被删除的可能原因:

在复合材料失效模拟中,有时会发现一些单元未被删除。这可能是由于网格划分不合理或网格质量不好导致的。建议检查网格质量并进行调整,确保合理的网格划分。

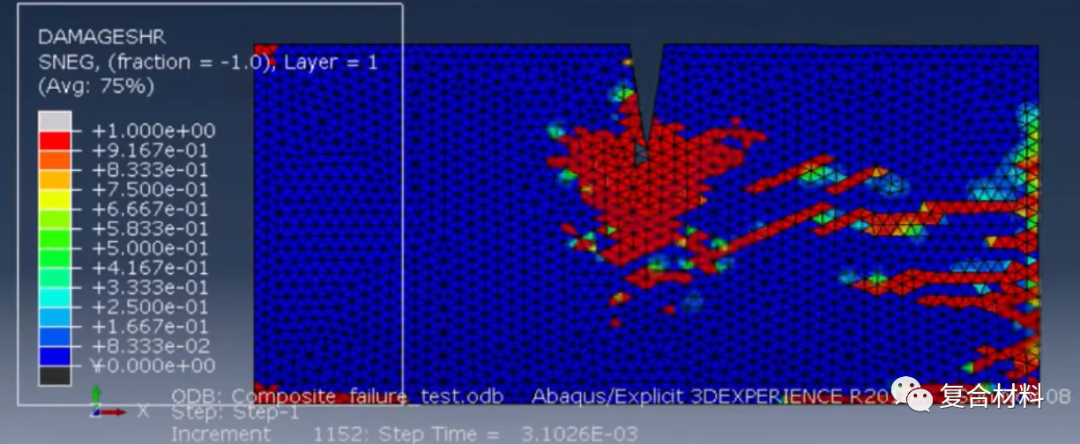

5.后处理复合材料变形和失效结果:

完成失效模拟后,需要进行后处理以查看复合材料的变形和失效结果。可以使用ABAQUS CAE提供的后处理功能来可视化和分析模拟结果,例如查看复合材料的应力、应变分布、损伤演化和失效模式等。

a. 在ABAQUS CAE中创建复合材料模型,并选择适当的单元类型(例如,SHELL181用于复合板)。

b. 使用"Part"工具创建复合铺层的几何形状,设置纤维的方向和层数。

c. 定义每层中纤维和基体的材料性质,可以使用各向异性弹性参数定义纤维方向的弹性模量和剪切模量。

a. 选择适当的失效准则和失效模型,这取决于您希望模拟的复合材料失效行为。

b. 定义纤维和基体的弹性性质、破坏准则和屈服准则。

c. 设置复合材料的损伤演化规律,如损伤变量与应力、应变之间的关系。

a. 在模型中定义加载情况和约束条件,确保加载和边界条件符合实际应用情况。

b. 添加载荷和边界条件时要小心,确保加载方式和大小合理。

a. 进行合适的网格划分,以确保模型几何和物理细节的精确表示。

b. 检查网格质量,并确保网格质量良好,以避免不良网格对模拟结果的影响。

a. 可以尝试增加网格密度或使用更适合的单元类型来改善单元未被删除的问题。

b. 使用ABAQUS CAE的后处理功能查看和分析模拟结果,包括应力、应变分布、损伤演化等。

c. 了解复合材料的变形和失效行为,以评估材料的性能和可靠性。

a. 在设置材料性质时,确保所用参数与实际复合材料的性质相符。

b. 在分配载荷和边界条件时,考虑复合材料在实际应用中所受到的加载情况和约束条件。

c. 对于复合材料失效模拟,由于复杂性和计算成本较高,需要充分理解复合材料的行为和使用ABAQUS CAE的模拟能力。

d. 验证模型和结果,确保模拟结果的准确性和可靠性。

(1)材料属性

(2)复合材料铺层设置

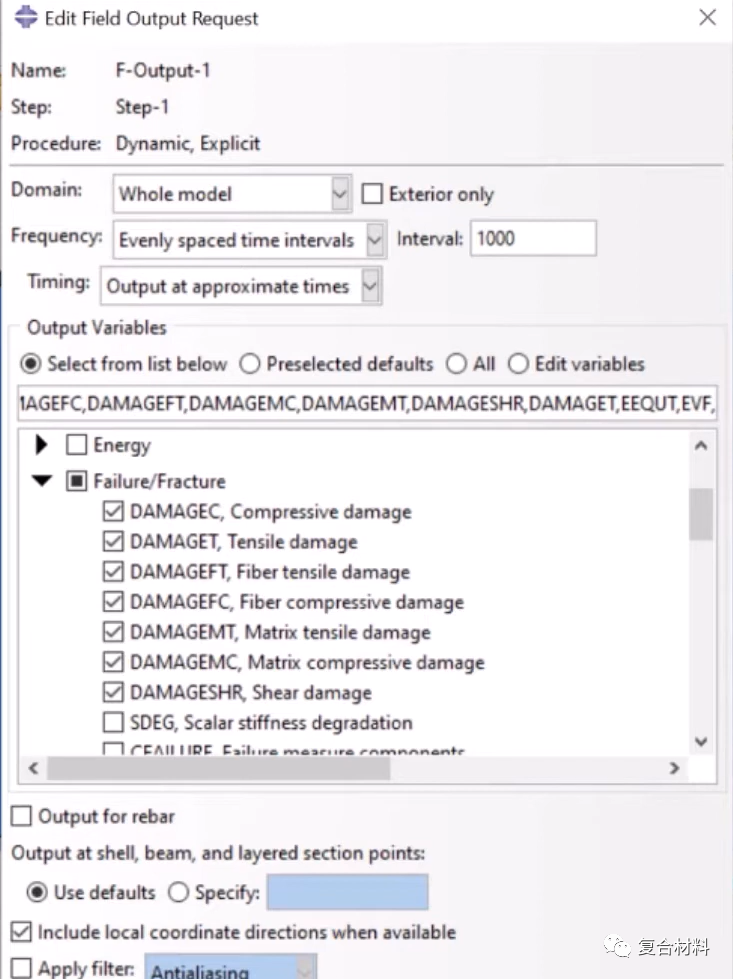

(3)输出设置

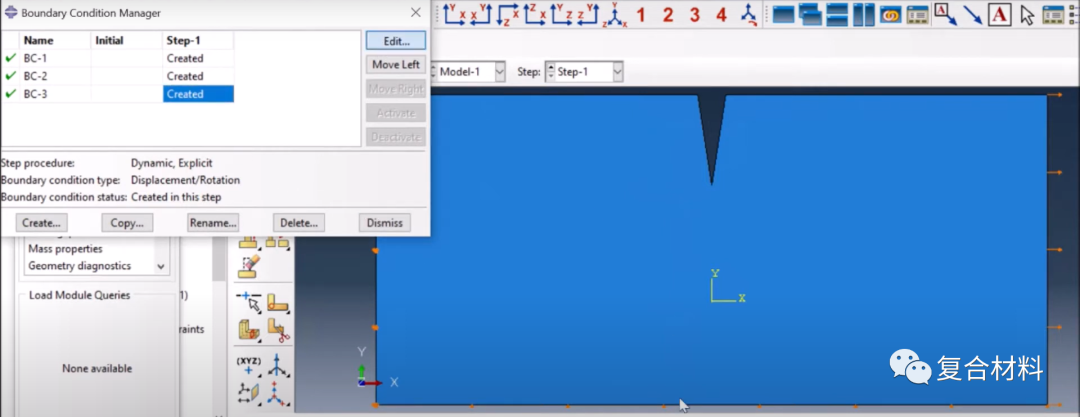

(4)边界条件

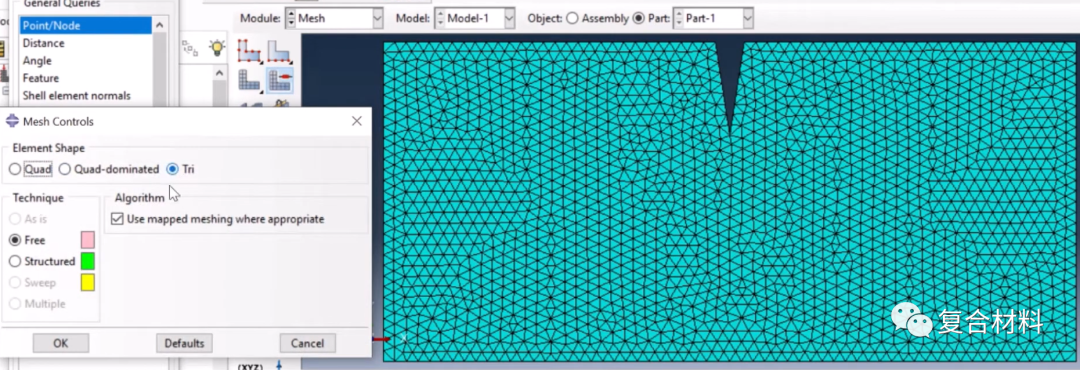

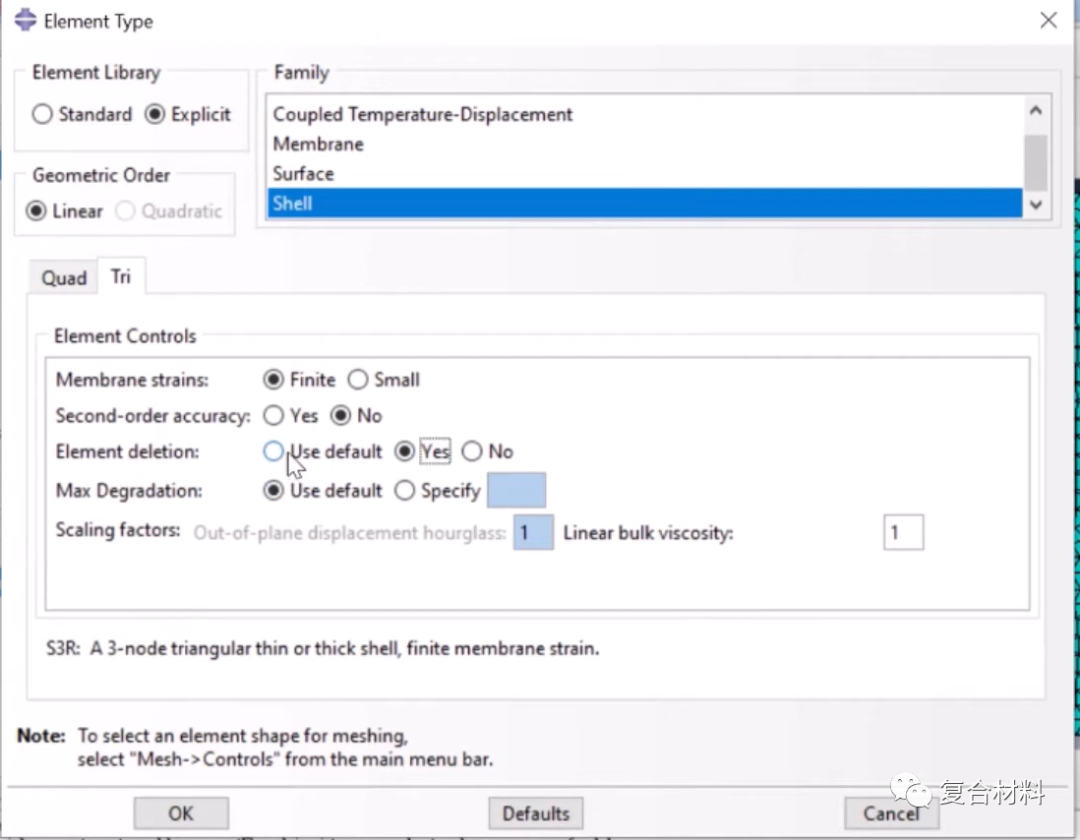

(5)网格划分

(6)后处理-损伤显示

cae文件下载链接链接:

https://pan.baidu.com/s/115h6uvWBMMOCpqq_LgTP2w?pwd=0000

提取码:0000

文章来源:复合材料

查看更多评论 >