SimSolid技术原理解析 衡祖仿真

面向超大规模结构的无网格分析软件Altair SimSolid,自从面世以来,受到广大工程师的关注。SimSolid 是面向设计师、工程师和分析师的颠覆性仿真技术,可在几分钟内对结构复杂的 CAD 装配体进行结构分析。它消除了传统结构仿真中非常耗时、非常专业且非常易出错的两项任务:几何准备和网格划分。

1、SimSolid技术原理解析

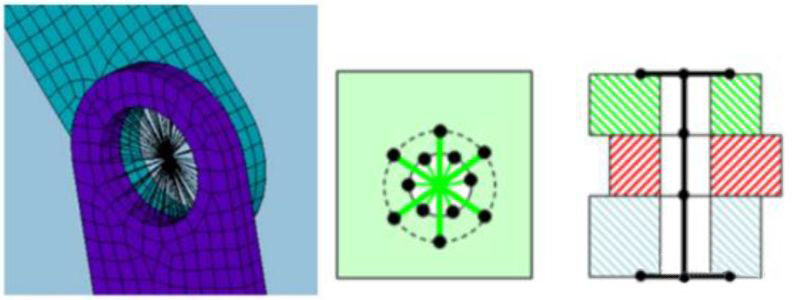

SimSolid技术利用复杂多项式和非多项式函数逼近求解域。它是传统有限元分析的一种替代方法,在传统有限元分析中,近似值是由通用单元构建的原始插值多项式实现的,这些通用单元仅限于六面体、四面体、五面体等具有规则外形的几何体。SimSolid将应用函数类显著扩展到适应于特定求解方案的函数,包括先验的、满足某些求解特征的函数,如不可压缩条件、平衡方程和特殊几何特征的渐进分析等。外部相似数学理论的突破性进展,可以将基函数与基础几何形状解耦,使得智能基函数调节成为可能。最终的求解函数是在求解序列中从通用集中动态构建的。通用集总是完备的,它们的近似属性在所有的变换中都保持不变。基函数的这个属性使得自适应策略的开发成为可能,它可以根据需要对局部区域中的通用集进行细化,以提高数值求解的准确性。在SimSolid中,数值方法基本概念的扩展包括重新定义自由度(DOF)的基本概念。SimSolid中的自由度(DOF),不是传统有限元分析中固有的点自由度(DOF),而是以体积、面积、线云、点云的形式提供几何支持的函数,使SimSolid具备处理几何缺陷和装配接触缺陷的能力,如间隙、穿透和不规则接触区域等。

2、 传统有限元建模误差的来源

在设计过程中实施仿真分析,意味着将以分析结果为依据进行设计决策。因此,采用可预测精度的分析工具就显得非常重要。因为数值计算本身就是近似计算,在建模过程中也存在许多误差源,所以分析结果验证是个非常复杂的问题。主要的误差源包括:建模误差和近似误差。建模误差主要由几何处理过程产生。在采用传统有限元分析时,需要将CAD几何结构简化,以更好地划分网格,这些操作将引入一定的误差。几何处理过程有很多步骤,比如装配体简化、去除零件的几何细节特征、面简化处理、几何面清理等。将连续结构体成功地转化为网格是进行传统有限元分析的先决条件。即使仅仅关心全局位移,也需要对一些非常小的几何细节进行网格剖分。此外,划分网格需要使用合适的单元类型和单元形状(没有畸变,长宽比合适),还需要足够的单元数量模拟预期的应力模式。对于复杂的零件来说,达到这些质量要求是非常困难的。自适应网格重新划分可能会满足数值求解要求,但在许多情况下是不实用的,在设计分析中也并不常见。对于装配体来讲上述问题会更加突出,为获得有意义的分析结果,接触区域的网格不但是可共用的,而且还要求很好的质量。对于多尺度装配体来说,这一要求在实际上是不可能到达的,装配体中大的零件要靠小的零件来连接,如螺帽、螺栓、铆钉、销等。

图1

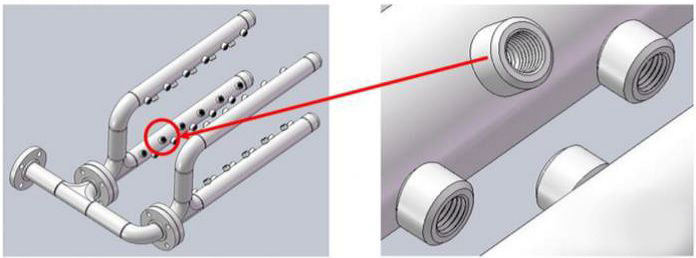

装配体简化也往往取决于求解方法。图2为一些小零件简化方式的示例,在进行静力学分析时,这些零件可以被简单地删除,但在动力学分析时,为不改变结构的质量分布,这些小零件需要等效为质量点或者具有6个转动惯量的等效物体。传统有限元分析中,连接件按特殊单元建模也会引入误差。螺栓和焊缝的问题在于需要特殊单元和网格模式才能对它们进行充分的建模。图1中左图是用梁单元和支撑杆代替螺栓的连接简化示例。

图2

最后的障碍在于模型求解。即使几何模型能够成功地划分网格,找到求解方法仍然存在不确定性。利用传统有限元分析方法时,即使对复杂几何结构划分完网格,也会因模型太大导致计算时间过长,或者因单元质量差导致数值计算不稳定。在传统有限元分析流程中,要控制这些可能的误差源非常复杂,需要耗费大量的经济成本和时间成本对工程人员进行培训—再培训。不经常进行仿真模拟时,问题尤为突出,因为没有正确地使用用户界面流程导致的错误是非常常见的。

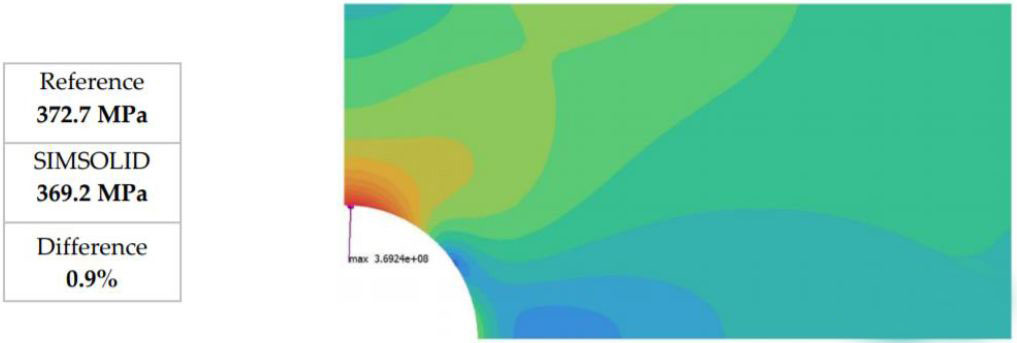

SimSolid软件虽然是个新的分析工具,但是它经过了Altair公司和其他各工业领域公司广泛的测试,并编制了验证手册,其中包括标准质量验证流程的一部分测试。下图为其中的一个验证手册中的一个例子——拉伸载荷下的带孔薄板受力分析。

图3

3、总结

为使仿真能够实现地驱动设计,在工作中需要每一个概念设计和设计修改同步进行。传统有限元分析方法的复杂性限制了它繁琐设计条件之外的应用。对设计几何的直接仿真,可以为工程技术人员提供一种快速、有效的技术手段,从而获得更好设计方案。SimSolid软件可以提供这样的技术手段,不但避免了耗时且需要广泛专业知识的几何简化,如去除几何细节和抽取中面,而且从根本上不用网格。

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!