传统的人工生产线,虽然在建设初期投入相对较小,但随着市场需求的扩大,其固有的效率低下、产品质量稳定性较差等缺点越来越影响企业的发展。自动化生产线恰好可以让这些问题得到解决。较高的生产效率、稳定的产品质量以及规模生产条件下更低的单件生产成本,正是自动化冲压生产线的优点,尤其对大型车身覆盖件生产而言,这些优点更为突出。因而,现今主机厂一般在大型冲压生产线规划初期,就会直接考虑采用自动化。

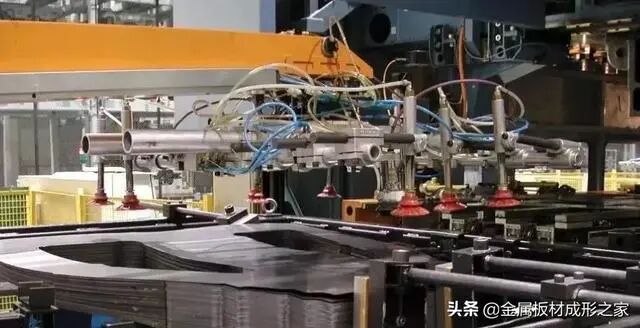

就设备组成而言,冲压自动线一般包括压力机和自动化系统,这里主要谈谈自动化部分。冲压自动化系统通常包含

拆垛系统、自动传输系统和线尾出料系统。

图1

一套完整的冲压自动化拆垛系统主要包括2台轨道移动式上料小车(每个上料小车上配备4~8个活动可调磁力分张器通常为永磁铁,用于板料的分离)、拆垛手(机械手或机器人)、传送装置(多为磁性皮带机)、板料清洗机(选项)、板料涂油机(选项)、板料对中台及控制系统等组成,具体如图2所示。

当上料小车装载料垛(可包括托盘)由换垛位置回到拆垛位置后,板料由拆垛手从料垛拾取,通过传送装置穿过清洗机、涂油机送到达对中台。板料经过对中定位后,便可开始后序冲压生产。

图2

自动传输系统用于各工序间毛坯或工件搬运传输。传输机构主要有

机械手和机器人

两种。

随着冲压自动化技术的不断进步,机械手自动传输机构的形式也日新月异。自动传输机构的形式差异,也是目前冲压自动线不同形式的主要区别所在。上世纪末广泛应用的平行四边型机械手结构目前已经逐步淘汰,取而代之的是高速、稳定的单臂或双臂横杆式传送机构。瑞士Gudel的Robobeam、德国前MW的Speedbar以及日本Komatsu的H*TL系统中的传输机构均是现今高速冲压自动线传输机构的典型代表,如图3所示。

另外机器人传输方式由于自身特点独树一帜,在老线改造及速度较低、投入较少的生产线中仍有一定的应用空间。

图3

线尾出料系统由

出料输送带、照明、工件检验台、人工或自动装箱机构及控制系统

等构成。

主要任务是将成品冲压件输送至合适的位置便于装箱(或自动装箱),并为冲压件检测提供条件。

机器人传输形式柔性高,使用方便且成本较低,但稳定性较差,速度相对较慢,不适合大批量高速生产。

图4

单臂机械手传输形式由于成本相对较低、具有一定的灵活性,目前仍有一定的发展空间。

图5

横杆式传输形式具有高速、高稳定性等特点,已经在大型覆盖件生产中得到广泛应用。

图6

工位生产线已经有多年的历史,传输方式已经由原来的机械式传输演变为今天的电子控制式传输,整体结构也由单一的单滑块发展为单滑块、多滑块并存。由于速度快、稳定性高,一直以来为各主机厂广泛使用。尤其多滑块多工位,其特性基本与高速线接近。

图7

选择什么样规模的生产线,取决于需要生产什么样的冲压件。对于占汽车车身10%的超大型冲压件,一般采用总吨位6000t以上的冲压线;25%左右的大中型冲压件,采用4000t左右冲压线;25%左右的中型冲压件,采用2500t左右冲压线;其余40%左右中小件,基本采用1000t以下生产线。

至于冲压线采用什么形式,则取决于需要生产的冲压件的种类及产量。少品种小批量,通常采用普通人工线,而多品种大批量,则适合采用高速冲压自动线。图4所示为冲压线选型参考原则。

产能核算是冲压自动线规划最为关键的环节之一,产能核算结果直接决定生产线的投入数量,也就直接影响投资。

根据生产线选型结果,结合生产组织水平,参考前期及同行经验,可以获得生产线的常用生产节拍(spm)、综合故障率(由设备工装故障及生产组织等问题造成的停线时间比例)和单次换模时间。另外,根据工厂生产管理实际情况,可以知道标准批量(每批次生产件数)、每日工作时间、日用餐停线时间和年工作天数。

只要知道年产能,结合规划给定的生产纲领和冲压件种类,便能很容易计算出需求的生产线数量。

冲压自动线规划是个比较复杂的过程,除了上面提到的产能核算,还有很多因素需要考虑。

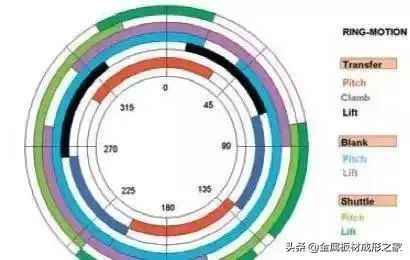

同步技术在冲压自动化领域的应用已经得到广泛的认可,它对提升生产节拍有着重要的意义。

传统的冲压自动化生产过程中,压机始终采用“单次”运行模式,下料手(下料机械手/机器人)需等到压机完成整个冲压循环滑块回到上死点停止后才开始动作,上料手(上料机械手/机器人)需等下料手退出压机工作区域后开始启动,而压机滑块又需等下料手完全退出压机工作区域后再开始下行,每个循环周期较长,从而直接影响整线生产节拍。

同步技术是指生产过程中,压机采用“连续”运行模式,通过精确的计算,让上下料手和压机滑块“同步”启动,下料手在滑块回程上行到一定角度(回到上死点前)后便开始取件 ,上料手在滑块下行到一定角度前完成送件,在保证整个过程不出现干涉的情况下完成取送件动作。同时为了保证下料手在完成取件后有足够的时间将工件送入下道工序,相邻两台压机滑块运动过程中始终保持合理的相位差,从而让上下料手可以工作的周期相对加长。

尤其对于大批量大型覆盖件冲压生产而言,高速冲压自动线加同步技术比包括单滑块多工位在内的其他方式有更为明显的优势。

图8

生产线规划时,要考虑的压机参数很多,其中滑块行程直接影响自动化实现的可行性及难易程度,在规划时需重点关注。

滑块行程的选择,与需要生产的冲压件的拉延深度、端拾器的高度等直接有关。规划时所确定的滑块行程,必须保证上下料手抓取工件水平运动过程中端拾器与上模最低点及下模最高点保持足够的安全空间。

由于大型覆盖件的拉延深度大多超过200mm,所以,大型高速冲压自动线的压机滑块行程一般在1000mm以上。

为了获得更为理想的干涉曲线,除了滑块行程、速度-加速度曲线等压机固有参数或固有特性需要重点考虑外,模具及端拾器的结构形状,也应纳入考虑范畴。合理的模具及端拾器结构,能够有效弥补自动化方面存在的不足,从而提高冲压自动化生产的可行性。

此外,模具设计时还应考虑以下内容:同一生产线模具闭合高度相差不宜过大(最好一致);下模尽可能装有制件到位传感器;模具安装槽的位置尽量统一(可以减少自动夹紧器的数量,降低成本);废料能够顺利排出工作台外(部分排料困难位置加冲顶装置);成型类模具配备制件顶松装置(如弹顶销或顶出气缸)和避免出现较大的斜楔机构,尽量多采用旋转斜楔。

图9

与手动线相比,自动化冲压生产,对钢板毛坯料垛的规整程度有更为严格的要求。如果料垛不够整齐,会造成磁力分张效果差(易产生双料现象),拆垛手抓取板料位置不够准确等问题。因此,自动线投入之前,为保证生产效率达到目标值,必须明确对钢板料垛的要求。

(1)同一件模具的送料中心与生产线中心对应关系尽量一致;

(2)尽量减少制件传输过程中的旋转,尤其高速冲压线及多工位,应避免制件绕Z轴旋转;

(3)同一件生产过程中送料面高度尽可能一致(能够有效较少节拍损失)。

(2)相邻生产批次的模具闭合高度相差不大(可以减少装模高度调整时间);

1、冲床运行过程中必须开启光电保护装置及模具上的误送检知装置。

2、操作过程必须时刻关注生产线运行情况,严禁与他人闲谈,禁止酒后或精神疲劳时上岗操作。禁止二人以上同时操作冲床。若需要时,必须有专人指挥

3、操作过程必须坚守岗位,若必须离岗应停止设备运行,拔掉压力机开机钥匙,不许擅自找人替代操作。

4、操作过程必须关注出件是否顺畅,一旦出现卡 料或冲压重叠料现象,必须按下急停按钮停止冲压,并及时在《设备运行日记录表》记录相关内容。

5、冲压件所用的材料必须符合产品的要求,若发现材料有皱褶损伤,表面不光滑等质量问题,及时向车间主管报告。

6、在冲压过程中,任何人不许接触带料运行部分,不许将手伸入冲床工作区,不许在带料、工件处跨越行走。

7、操作工在使用冲床过程中发现冲床运转异常(如转动部件松动、操纵装置失灵、模具松动及缺损)或有异常声响(如连击声、爆裂声)时,应立即停机报修。并及时在《设备运行日记录表》记录相关内容。

8、当生产线出现故障时,当班机修工应密切配合,及时检查维修,尽快 排除解决设备异常并做好维修记录。

9、由培训合格的模具工严格安装《装、卸模作业指导书》执行模具拆卸安装。装夹模具用的压板、垫铁、螺栓、螺母必须合适完好,保证装夹牢固。

10、模具工必须定时检查模具安装情况,如锁模压板螺栓松动或压板滑移应及时调整。调整或处理设备故障时必须停机,切断电源。电气故障必须由电工处理。

11、若须卸下冲床上的模具进行模具维修或设备维修时必须挂上“禁止操作”警示牌。

12、生产所需的工具、量具及周转箱必须严格按照要求摆放,不得随意摆放,不得堵塞通道。冲压工作台上严禁摆放任何物品,下班时如上下模具未完成,应挂“禁止操作”警示牌。

13、工作完毕应关闭总电源,关闭气源开关,清除边角料,整理清洁生产线,工具物件放置整齐,确保通道畅通,做好安全文明生产。

文章来源:冲压与模具工艺

2023年8月25日 14:55

2023年8月25日 14:55

2023年8月25日 14:55

2023年8月25日 14:55