充装系数

1)充装系数一般取0.6-0.85;

2)如物料在反应过程中呈泡沫或沸腾状态,取0.6-0.7;

3)如物料在反应过程中比较平稳,取0.8-0.85。

介质粘度

Np 功率准数,ρ密度,N搅拌轴转速,d搅拌轴直径

结构设计

没有设置设备法兰的搅拌:浆叶可拆结构(桨叶叶比较小),可以从人孔进出。

严格地控制流动方向,既消除了短路现象又有助于消除死区;抑制了圆周运动的扩展,对增加湍动程度,提高混合效果也有好处

推导过程:πR²-πr²=πr²→r=R/1.414=0.7R

3)悬浮:细小颗粒在液体中均匀悬浮,防止沉降、加速溶解等。

4

)

分散:

气体或液体充分分散成细小气泡或液滴,促进传质和反应,控制粒度。

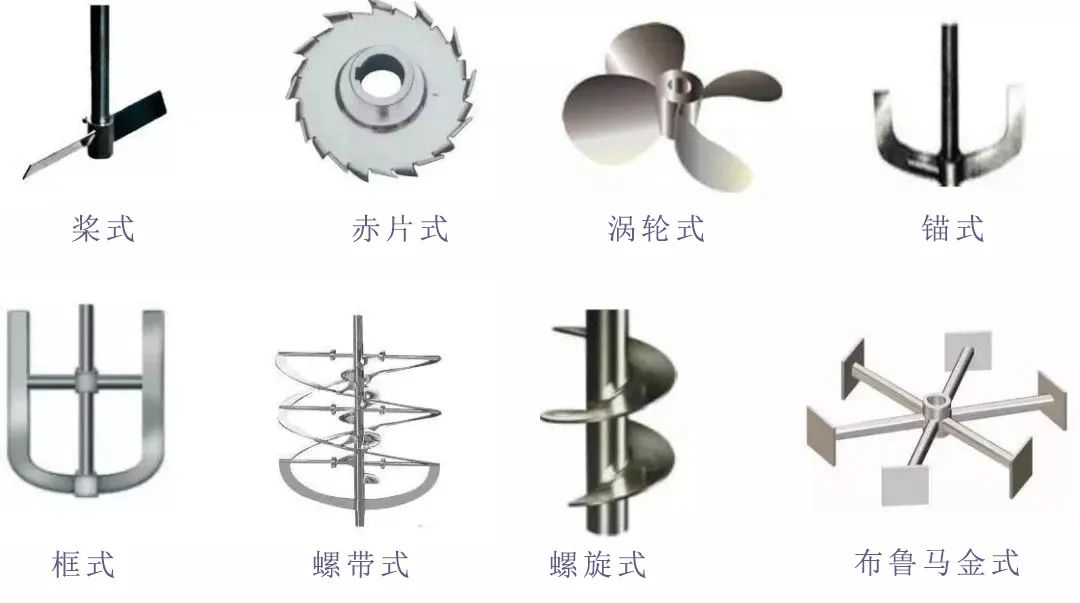

反应釜搅拌类型根据不同的搅拌方式和搅拌结构可以分为多种类型。以下是一些常见的反应釜搅拌类型:

1)锚式搅拌:通过在反应釜内壁上固定锚形或刮板形的搅拌器,使反应物料在反应釜内壁上形成循环流动,从而实现搅拌效果。

2)桨叶式搅拌:通过安装在反应釜顶部或底部的桨叶形搅拌器,使反应物料在釜内形成强烈的涡流和对流,从而实现搅拌混合效果。

3)框架式搅拌:通过安装在反应釜壁上的框架形搅拌器,使反应物料在框架内形成循环流动,从而实现搅拌效果。

4)螺带式搅拌:螺旋叶片通过旋转将物料向上提升,然后再自由落下,从而实现了充分混合和均匀分布。

5)螺旋式搅拌:通过在反应釜内部安装螺旋形搅拌器,使反应物料在螺旋叶片的推动下实现循环流动和搅拌混合。

对于低粘度液体,应选用小直径、高转速搅拌器,如推进式、涡轮式;

对于高粘度液体,就选用大直径、低转速搅拌器,如螺带式、锚式、框式。

对低粘度均相液体混合,主要考虑循环流量,各种搅拌器的循环流量按从大到小顺序排列:推进式、涡轮式、桨式。

对于非均相液-液分散过程,首先考虑剪切作用,同时要求有较大的循环流量,各种搅拌器的剪切作用按从大到小的顺序排列:涡轮式、推进式、桨式。

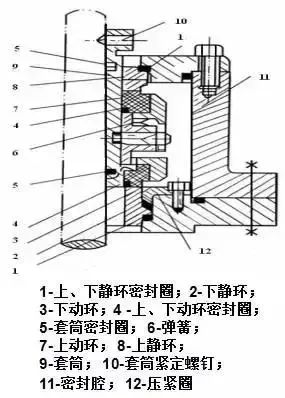

轴封装置的作用是保证工作时形成密封条件,阻止介质向外泄露的装置。可分为填料箱密封和机械密封。

结构:由衬套、填料箱体、填料环、压盖、压紧螺栓等组成。

原理:被装填在搅拌轴和填料函之间环形间隙中的填料,在压盖压力的作用下,沿搅拌轴表面会产生径向压紧力。填料中的润滑剂在径向压紧力的作用下被挤出,在搅拌轴的表面形成一层极薄的液膜。这层液膜一方面使搅拌轴得到润滑,另一方面起到阻止设备内流体漏出或外部流体渗入的作用,而达到轴向密封的目的。

机械密封是一种比较新型的密封结构。它的泄漏量少,使用寿命长,摩擦功率损耗小,轴或轴套不受磨损,耐振性能好,常用于高低温、易燃易爆有毒介质的场合。但结构复杂,密封环加工精度要求高,安装技术要求,装拆不方便,成本高。

a.通常在常压或低压条件下采用填料密封,一般使用压力小于0.2MPa。

b.在一般中等压力或抽真空情况会采用机械密封,一般压力为负压或4MPa。

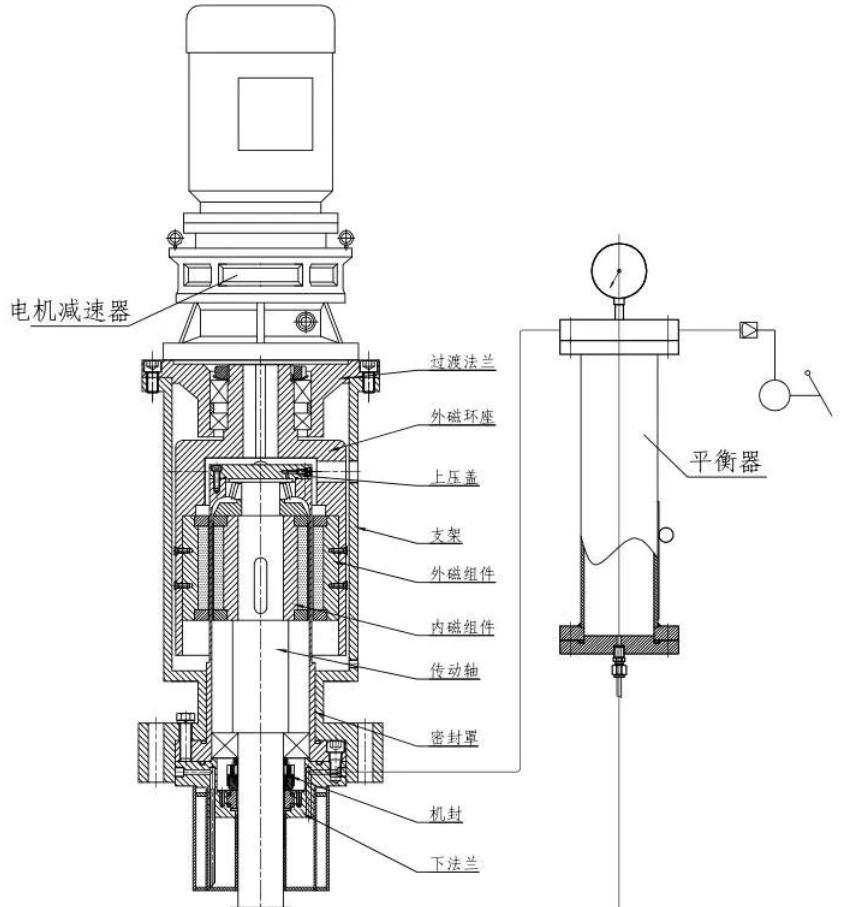

磁力密封

原理是依靠电机带动外面磁转子旋转后,通过永磁体产生的磁力作用,将运动传递到与工作轴相连接的内磁转子上,从而实现动力传递的目的。密封是通过设置在内、外面磁转子中间气隙的隔离密封套,将内磁转子与工作轴一起封闭在容器内而实现的。

磁力传动装置密封的特点为:

1、磁力传动密封对容器内的物料几乎没有影响,可达到零泄漏。

2、动力传送轴与容器外部不相接触,变转矩传递的动密封为静密封、密封性能可靠,在传送运动过程中除密封隔离套受压差的影响外,不承受其他载荷。

在高压或介质挥发性高的情况下会采用磁力密封,一般压力超过1.4MPa以上。

两者比较:与机械密封相比,磁力端面密封结构元件少,紧凑,安装方便,工作能力(温度、压差)较高,工作可靠,磨损低,寿命更长,当然技术要求和价格也更高。

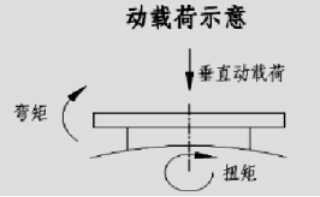

安全系数:扭矩×1.6(带固相的物料分布不均匀之类的)

每层桨叶径向力=扭矩×流体径向力系数×103/(3/8×搅拌桨直径)

文章来源压力容器设计圈

2023年9月19日 10:39

2023年9月19日 10:39