基于自主仿真技术的电子产品热设计实践

PART 1 电子散热仿真行业现状

电子产品散热问题越发严峻

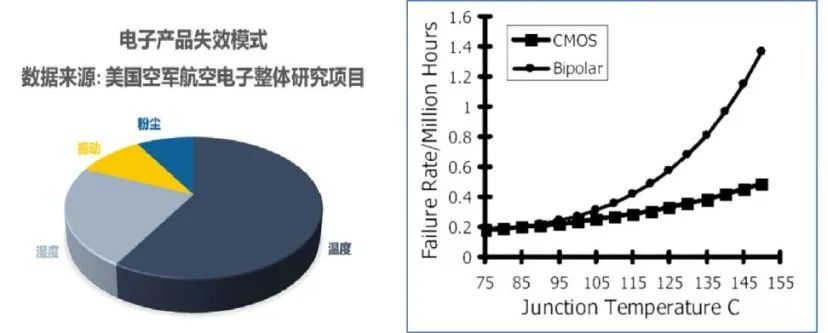

随着电子产品不断向小型化、多功能、大功率的方向发展,高热流密度带来的散热问题越来越突出。根据美国空军航空电子整体研究项目的报告显示:电子产品失效原因中,热失效占比55%。而电子元件的“10℃法则”显示,温度每升高10℃,系统可靠性降低50%。因此,电子产品的散热设计越来越被重视,散热性能也成为电子产品核心竞争力之一。

从产品的概念设计到产品量产上市之前,热仿真承担了大量的性能评估和优化设计工作,为产品设计方案提供关键性的数据支撑。

电子散热仿真面临的挑战

(1)产品迭代速度加快,产品的开发周期越来越短,对仿真计算时间要求越来越高

(2)仿真人才稀缺,需要具备多领域、跨学科的知识(工程学、物理学、数学……)

(3)重复性、方案参数优化的工作频繁,对仿真的精度和效率提出更高要求。

(4)产品应用工况越发复杂,产品结构越发复杂,模型就越发复杂,网格数量显著增多,软硬件成本上升。

(5)电子散热仿真软件自主化率低,随时面临断供风险。

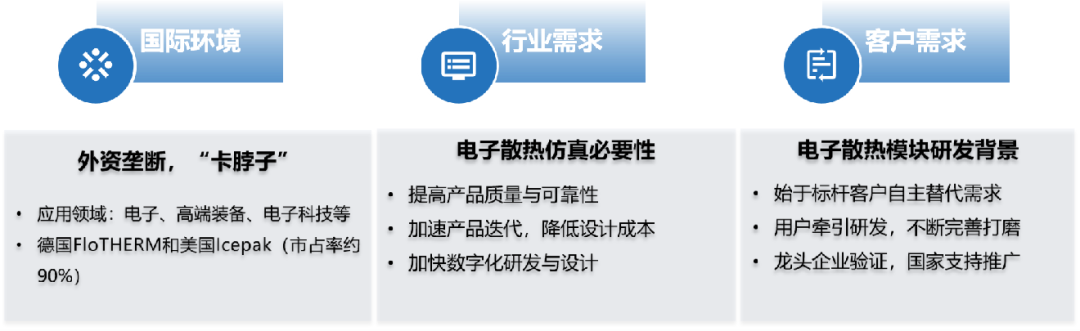

PART 2 云道智造提供自主可控的解决方案

针对企业面临的“卡脖子”难题、仿真软件成本高昂等痛点,云道智造基于根技术平台开发了“电子散热模块”,率先实现自主化替代,其对标占据市场90%份额的两款国际商业软件,已在国内电子通信龙头企业、芯片企业得到标杆性应用,并面向相关行业领域进行推广。

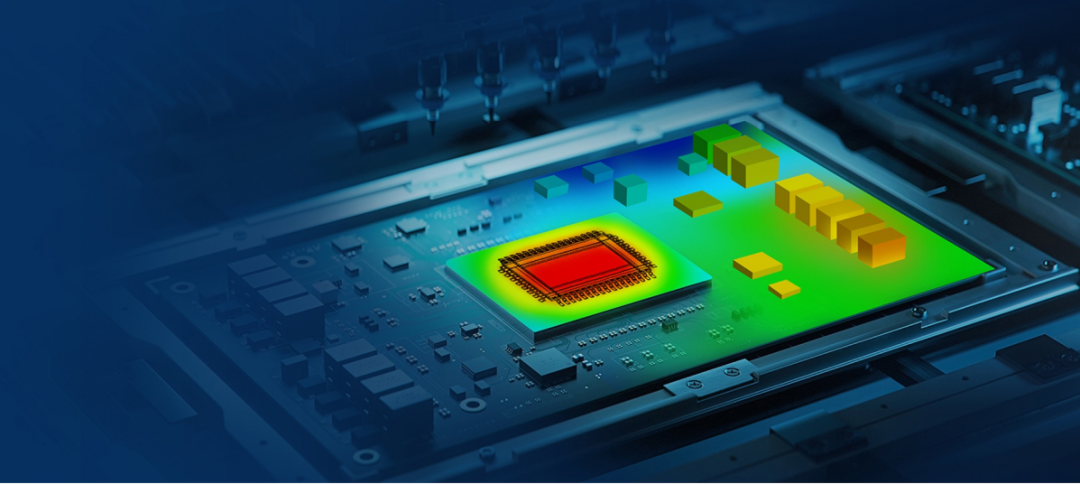

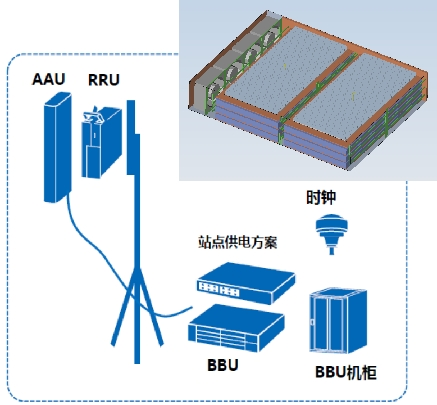

“电子散热模块”是针对电子元器件、设备等散热的专用热仿真模块,内置电子产品专用零部件模型库,支持用户通过“搭积木”的方式快速建立电子产品的热分析模型,并利用成熟稳定的算法计算流动与传热问题,对电子产品进行高效的热可靠性分析。可广泛应用于通信设备、电子产品、半导体产品与设备、汽车、航空航天等工业领域。

点击链接https://www.simapps.com/page/ydfz-trail.html, 申请试用云道“电子散热模块”

点击链接https://www.simapps.com/page/ydfz-trail.html, 申请试用云道“电子散热模块”

PART 3 典型应用案例

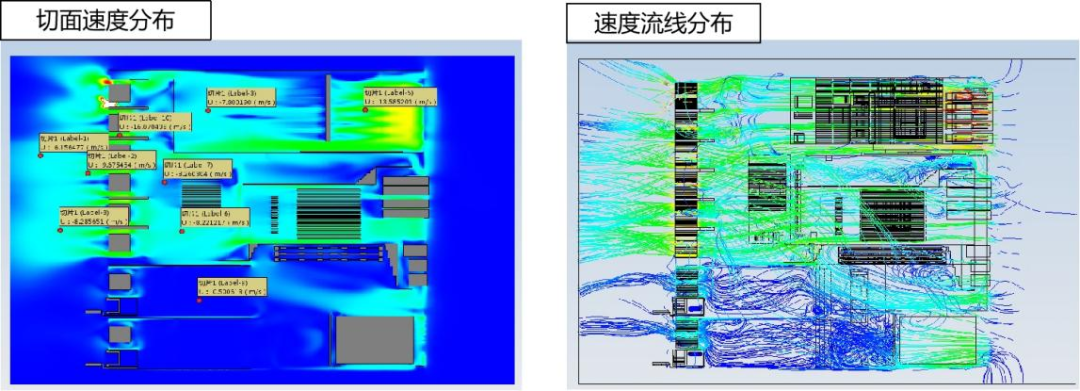

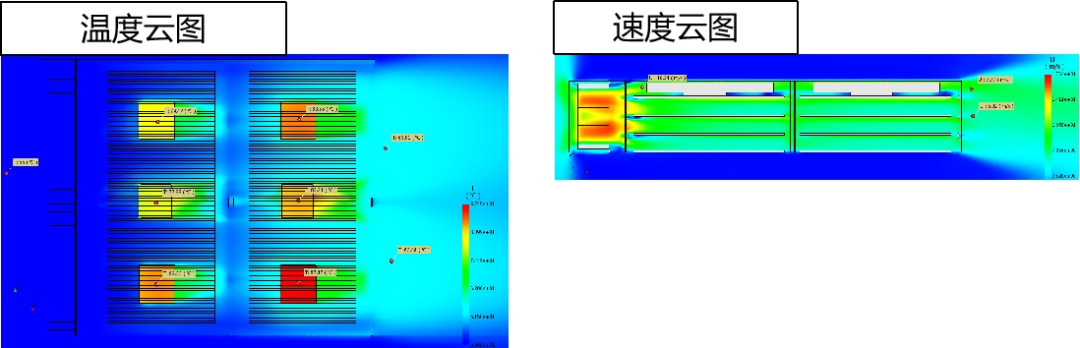

案例1:服务器系统热仿真

设计挑战

服务器系统功率密度高,单点功耗大

器件的种类、数量多

内部结构复杂,风道及局部特征尺寸小,对仿真的网格质量及计算精度要求高

仿真目的:指导风扇选型及内部风道等优化等设计以满足温升标准。

仿真结果:

经验证,云道电子散热模块与国外主流商软仿真结果对比,平均温度误差为1℃,误差范围在0.15%~4.4%。

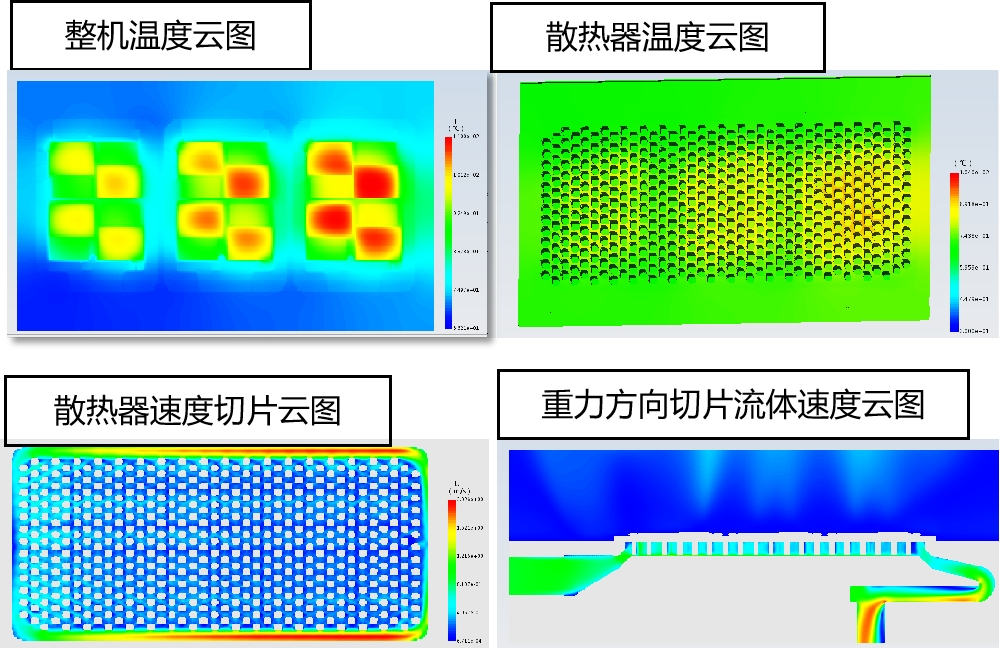

案例2:5G风冷系统仿真 设计挑战

设计挑战

系统散热:整机功耗高,功率密度大,单板种类多、级联加热

芯片散热:单芯片功耗大,芯片壳温规格低,散热器结构复杂

系统噪声:应用环境复杂,系统噪声要求高

仿真目的:通过仿真优化各散热部件组合方案,并找到系统的散热、噪声及成本组合的最优解。

仿真结果:

经验证,云道电子散热模块与国外主流商软仿真结果对比,平均温度误差℃。

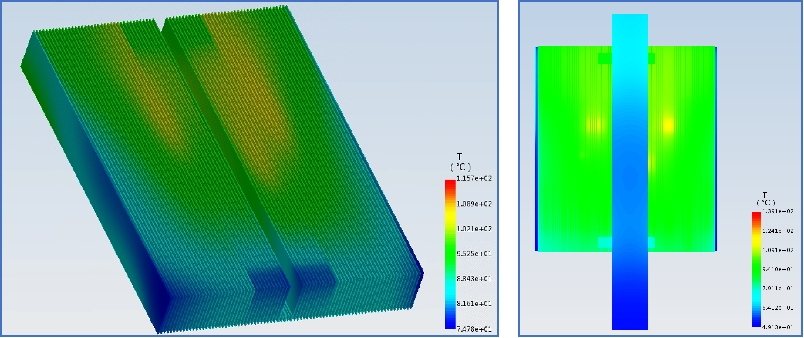

案例3:IGBT模块仿真

设计挑战

热耗较高:总功耗大于2KW,体积功率密度高

方案复杂:液冷散热方案,流道复杂,同时有辐射散热

仿真目的

高效预测热集中区,优化热源布局

流速、流道等设计优化

节约测试打样成本

仿真结果:

经验证,云道电子散热模块与国外主流商软仿真结果对比,监控点温度误差范围在0.11%~3.27%。

案例4:某芯片散热器自然对流散热仿真

设计挑战:

外形复杂:芯片嵌在基板内,散热翅片结构有多种设计

仿真目的:优化散热器设计,寻找最优解决方案,使散热器的散热、重量、成本得到平衡

仿真结果:

经验证,云道电子散热模块与国外主流商软仿真结果对比,监控点平均温度误差为1.1℃。

获取更多案例信息及产品资料,请扫码添加@云道仿真小助手(备注来意),还可以加入“云道仿真技术交流群”,了解CAE仿真最新技术、产品、应用案例以及活动资讯等,一起交流互助,共同成长!

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!