光学技术深度解析|详解选区激光熔化技术

今天为大家深度解析选区激光熔化技术,相信各位光学人一定从里面获得更多的收获吧!选区熔化成形技术是3D打印技术的一种,它打破传统的刀具、夹具和机床加工模式,根据零件或物体的三维模型数据,通过成型设备以材料累加的方式制成实物零件。

原理

激光选区熔化成形技术是以原型制造技术为基本原理发展起来的一种先进的激光增材制造技术。通过专用软件对零件三维数模进行切片分层,获得各截面的轮廓数据后,利用高能量激光束根据轮廓数据逐层选择性地熔化金属粉末,通过逐层铺粉,逐层熔化凝固堆积的方式,制造三维实体零件。

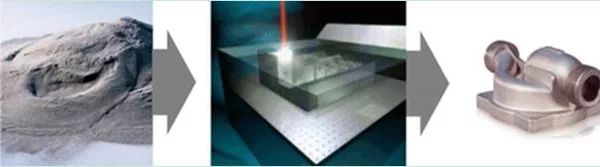

图1和图2分别是激光选区熔化成形零件示意图和原理示意图。如图2所示,零件的三维数模完成切片分层处理并导入成形设备后,水平刮板首先把薄薄的一层金属粉末均匀地铺在基板上,高能量激光束按照三维数模当前层的数据信息选择性地熔化基板上的粉末,成形出零件当前层的形状,然后水平刮板在已加工好的层面上再铺一层金属粉末,高能束激光按照数模的下一层数据信息进行选择熔化,如此往复循环直至整个零件完成制造。

图1 激光选区熔化成形零件示意图

图2 激光选区熔化成形基本原理示意图

特点

图3为激光选区熔化成形技术制造的零件。激光选区熔化成形技术突破了传统制造工艺的变形成形和去除成形的常规思路,可根据零件三维数模,利用金属粉末无需任何工装夹具和模具,直接获得任意复杂形状的实体零件,实现“净成形”的材料加工新理念,特别适用于制造具有复杂内腔结构的难加工钛合金、高温合金等零件。

(a)激光选区熔化成形金属样件

(b)激光选区熔化成形高温合金零件

图3 激光选区熔化成形技术制造的零件

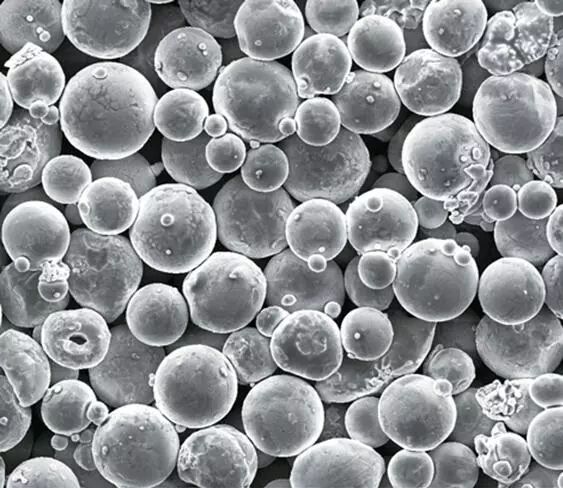

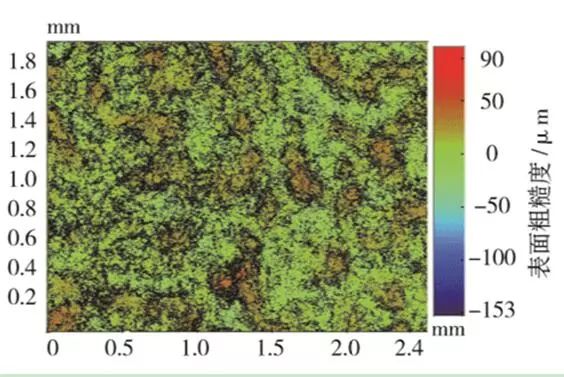

激光选区熔化成形技术通常采用粒径30μm左右的超细粉末为原材料,图4为激光选区熔化成形技术制造钛合金零件所使用的TC4超细球形粉,通常铺粉厚度<100μm(最薄铺粉厚度可达20μm),每个加工层控制的很薄,可达到30μm。另外该技术还使用了光斑很小的激光束,可使成形的零件具有很高的尺寸精度(可达0.1mm)以及优异的表面质量(粗糙度Ra可达30~50μm),图5为选区激光熔化成形TC4钛合金表面形貌。

因此该技术具有精度高、表面质量优异等特点,制造的零件只需进行简单的喷砂或抛光即可直接使用。由于材料及切削加工的节省,其制造成本可降低20%~40%,生产周期也将缩短80%。

图4 激光精密成形用TC4超细粉

图5 选区激光熔化成形TC4钛合金表面形貌

从材料性能角度看,该技术制造的结构件具有微细、均匀的快速凝固组织,各项同性,且综合性能优异。表1为激光选区熔化成形、激光直接沉积成形、锻造、铸造TC4钛合金的力学性能比较。

表1 激光增材制造钛合金与锻造、铸造钛合金的力学性能比较

综上所述,激光选取熔化工艺突破了传统的去除加工思路,有效解决了传统加工工艺不可达部位的加工问题,尤其适合传统工艺如锻造、铸造、焊接等工艺无法制造的内部有异形复杂结构的零件制造。

同时,由于该技术成形精度较高,在普通零件应用中可保留更多的非加工面,因此可更好地解决难切削材料的加工问题。激光选区熔化成形技术在钛合金、铝合金、高温合金、结构钢、不锈钢等材料上的成功应用,已对航空航天工业产生了非常重要的影响。

金属零件激光选区熔化3D打印装备与技术

随着科学技术日新月异的进步,机械加工行业不断发展。而快速成型技术,尤其是激光3D打印技术在机械加工行业中起到了越来越大的作用,并渐渐在制造业得到了广泛应用,成为了如今机械制造业中不可或缺的一部分。3D打印技术正在快速改变我们传统的生产方式和生活方式,不少专家认为,以数字化、网络化、个性化、定制化为特点的3D打印制造技术将推动第三次工业革命 。

金属零件3D打印技术作为整个3D打印体系中最前沿和最有潜力的技术,是先进制造技术的重要发展方向。按照金属粉末的添置方式将金属3D打印技术分为三类:(1)使用激光照射预先铺展好的金属粉末,即金属零件成型完毕后将完全被粉末覆盖。这种方法目前被设备厂家及各科研院所广泛采用,包括直接金

属激光烧结成型(Direct Metal Laser Sintering,DMLS)、激光选区熔化(Selective laser melting, SLM)和LC(Laser Cusing)等;(2)使用激光照射喷嘴输送的粉末流,激光与输送粉末同时工作(Laser Engineered Net Shaping,LENS)。该方法目前在国内使用比较多;(3)采用电子束熔化预先铺展好的金属粉末(Electron Beam Melting,EBM),此方法与第1类原理相似,只是采用热源不同。

激光选区熔化技术是金属3D打印领域的重要部分,其采用精细聚焦光斑快速熔化300-500目的预置粉末材料,几乎可以直接获得任意形状以及具有完全冶金结合的功能零件。致密度可达到近乎100%,尺寸精度达20-50微米,表面粗糙度达20-30微米,是一种极具发展前景的快速成型技术,而且其应用范围已拓展到航空航天、医疗、汽车、模具等领域。

目前SLM设备的研究和开发也成为了国内外快速成型领域的热点。本文对SLM设备的组成和成型原理进行了一个概述性的介绍,对比了国内外SLM设备的参数,并对SLM设备和技术的发展进行了展望。

SLM成型设备

SLM设备一般由光路单元、机械单元、控制单元、工艺软件和保护气密封单元几个部分组成。

光路单元主要包括光纤激光器、扩束镜、反射镜、扫描振镜和F-?聚焦透镜等。激光器是SLM设备中最核心的组成部分,直接决定了整个设备的成型质量。近年来几乎所有的SLM设备都采用光纤激光器,因光纤激光器具有转换效率高、性能可靠、寿命长、光束模式接近基模等优点。

由于激光光束质量很好,激光束能被聚集成极细微的光束,并且其输出波长短,因而光纤激光器在精密金属零件的激光选区熔化快速成型中有着极为明显的优势。扩束镜是对光束质量调整必不可少的光学部件,光路中采用扩束镜是为了扩大光束直径,减小光束发散角,减小能量损耗。扫描振镜由电机驱动,通过计算机进行控制,可以使激光光斑精确定位在加工面的任一位置。为了克服扫描振镜单元的畸变,须用专用平场扫描透镜,使得聚焦光斑在扫描范围内得到一致的聚焦特性。

机械单元主要包括铺粉装置、成型缸、粉料缸、成型室密封设备等。铺粉质量是影响SLM成型质量的关键因素,目前SLM设备中主要有铺粉刷和铺粉滚筒两大类铺粉装置。成型缸与粉料缸由电机控制,电机控制的精度也决定了SLM的成型精度。

控制系统由计算机和多块控制卡组成,激光束扫描控制是由计算机通过控制卡向扫描振镜发出控制信号,控制X/Y扫描镜运动以实现激光扫描。设备控制系统完成对零件的加工操作。

主要包括以下功能:(1)系统初始化、状态信息处理、故障诊断和人机交互功能;(2)对电机系统进行各种控制,提供了对成型活塞、供粉活塞、铺粉滚筒的运动控制;(3)对扫描振镜控制,设置扫描振镜的运动速度和扫描延时等;(4)设置自动成型设备的各种参数,如调整激光功率,成型缸、铺粉缸上升下降参数等。(5)提供对成型设备五个电机的协调控制,完成对零件的加工操作。

根据SLM工艺的需要,其所涉及的专业软件主要有三类:切片软件、扫描路径生成软件和设备控制软件。切片软件实施的切片处理是快速成形软件的关键内容之一,其功能是将零件的三维CAD模型转化成二维的切片模型,得到一层层的截面轮廓数据。在SLM工艺中,最基本的操作是控制激光进行扫描。由于分层得到的截面信息是轮廓数据,需要进行内部填充。扫描路径生成软件的功能就是由轮廓数据生成填充扫描路径。总控软件主要对成型过程进行控制,显示加工状态,进而实现人机交互。

SLM设备的展望

纵观国内外的SLM设备和应用情况,SLM设备在以下的方面还需要不断的改进和发展。

(1)高性价比趋势

SLM设备对于目前的机械加工业来说,是一个极大的创新和补充,但是SLM设备高昂的价格阻碍了它的推广和应用。国外SLM设备售价大概在500-700万元人民币,还不包括后续的材料使用费等,国内的科研院所或者企业一般承担不了如此高的成本。为了更好的推广和发展,SLM设备必将不断降低成本,向着一个高性价比的趋势发展。

(2)成型大尺寸零件趋势

目前由于激光器功率和扫描振镜偏转角度的限制,SLM设备能够成型的零件尺寸范围有限,这使得SLM设备无法成型较大尺寸的金属零件,也限制了SLM技术的推广应用。目前国外的SLM设备厂家正在研发大尺寸零件的成型设备,如目前Concept Laser公司开发出的M3设备已经能够成型尺寸达到300×350×300mm的金属零件。

(2)成型大尺寸零件趋势

目前由于激光器功率和扫描振镜偏转角度的限制,SLM设备能够成型的零件尺寸范围有限,这使得SLM设备无法成型较大尺寸的金属零件,也限制了SLM技术的推广应用。目前国外的SLM设备厂家正在研发大尺寸零件的成型设备,如目前Concept Laser公司开发出的M3设备已经能够成型尺寸达到300×350×300mm的金属零件。

(3)与传统加工方法结合的趋势

SLM技术虽然具有很多的优势,但它也有制造成本高,成型件表面质量差等缺陷。因此若是能将SLM技术和传统机加工方法结合起来,同时发挥二者的优势,将使制造技术提升一个台阶。目前日本Matsuura公司开发出了金属光造型复合加工设备LUMEX?Avance-25,该设备将金属激光成型和高速、高精度的切削加工结合在一起,实现了复合加工技术。LUMEX?Avance-25设备可在一台装置内交替进行金属激光成型和采用立铣刀的切削精加工。这样,实现了与传统机加工方法相当的尺寸精度和表面粗糙度,还能够加工出传统加工方法无法成型的复杂形状零件。此外这种复合加工技术还能够使制造周期大幅缩短,使一个金属零件从设计到加工的工期缩短了61.5%。这种技术必然是今后SLM设备发展的一种趋势。

(4)订制化、智能化趋势

随着各种部件不断轻量化和集成化的发展,未来将出现订制化的便携式SLM设备。这些SLM设备将成为今后人们生产和工作中的实用工具,颠覆传统制造方式,并改变人们的生活方式。

球化和翘曲是SLM成型过程中最主要的缺陷,为了克服这些缺陷,制造出高质量的金属成型件,未来的SLM设备需要具有智能化的过程控制功能。球化是由每一层粉末熔化时的微小缺陷累积而成,而每一层的成型质量由工艺参数决定。因此如果能够在SLM成型过程中实现智能实时监控,在出现微小缺陷时就自动调整工艺参数消除缺陷,这样就能避免成型缺陷,得到高质量高精度的金属零件。

金属零件3D打印技术作为整个3D打印体系中最为前沿和最有潜力的技术,是先进制造技术的重要发展方向。SLM设备一般由光路单元、机械单元、控制单元、工艺软件、保护气密封单元几个部分组成。国内外有多家科研机构和厂家都开发出了较为先进的SLM设备,并且有了成熟的应用。开发高效率、高性价比、大范围和结合传统机加工方法的SLM设备,是未来金属3D打印的发展方向。

选区激光熔化技术在民用飞机上的应用

随着技术进步及人民生活水平的提高,公众对民用飞机的经济性、环保的要求越来越高,这对民用飞机的制造技术提出了更高的要求。减轻飞机结构件的重量能有效降低材料成本和燃油消耗,提升飞机的市场竞争能力。增材制造技术由於能有效改进结构设计,减少材料用量,缩短加工流程而倍受关注。包括波音、空客等大型民用飞机制造商都投入了大量的资金、人力、物力对这一技术进行研究,并已取得了显着成果,在飞机发动机、吊挂、襟翼、舱门等部位已有成功的应用。

例如:空客公司在A300/A310机上厨房、盥洗室和走廊等连接铰链上应用了增材制造结构件,并在其最新的A350XWB型飞机上应用了Ti-6Al-4V增材制造结构件(如图所示),且已通过EASA及FAA的适航认证。GE公司采用增材制造技术制造了Leap喷气发动机的金属燃料喷嘴,通过这一技术,将喷嘴原本20个不同的零部件变成了1个。

这样造出的燃油喷嘴重量更轻,而且能够承受极端温度,为该公司节约了大量成本。近期GE拟采用增材制造技术制造GE9X喷气发动机的低压涡轮,GE9X据称是“有史以来建造的最先进、最省油的商用飞机发动机”,这款发动机将成为波音777客机的下一代――777X客机的驱动引擎,该款机型将於2017年开始生产,并有望在2020年交付首架给客户。

空客公司采用SLM技术制造的Ti-6Al-4V结构件

国内在SLM技术的研究上也取得了一定的进展,不过相比之下,其技术的发展还不够成熟,要实现在民用飞机上的应用,仍有大量的工作要做,例如解决SLM成形本身的技术问题,研究成形件後续处理工艺技术,并编制相关标准规范制度,进行结构件的适航认证等。下图所示为国内企业用SLM技术成形的复杂零件。

国内企业用SLM技术成形的复杂零件

目前,SLM技术的关键工艺技术有两个:成形过程中粉末的球化现象和制件存在孔隙、裂纹等缺陷问题。球化现象是指在激光成形过程中,金属熔化後形成大量彼此隔离的金属球,破坏成形金属表面质量,严重时阻碍铺粉辊的运动,使成形过程无法继续进行下去。

孔隙的形成则使得成形件致密度低,严重影响其性能。在SLM成形工艺方面,南京航空航天大学的顾冬冬教授做了很多工作,分析了铜基合金、不锈钢等材料成形时的球化分析机理,提出可通过预热粉末床,控制激光扫描速度和线能量密度等方式减少球化;此外还研究了铜基合金的孔隙率与加工参数的关系,并指出合理控制能量密度是减少孔隙产生,提高制件性能的关键。

由于用SLM技术制造出来的零件表面质量和尺寸精度不能满足最终使用状态要求,因此还需对增材制造结构件进行少量的後处理,如机械加工、热处理、表面处理等。这就要求对SLM制件的後处理技术进行研究,将其与传统的锻件、铸件的加工性能进行对比,找出合理的工艺参数。

此外,民用飞机还有一个很大的特点,就是所有的材料和制造方法必须经过适航认证才能实现装机应用,这就要求制定相应的材料规范和工艺规范,并向负责适航审定的局方演示,获得局方的认可,这方面也是国外走在前列。

例如:2013年美国汽车工程师协会(SAE)制定了Ti-6Al-4V粉末的航空材料标准AMS4998E。2002年SAE制定了直接沉积Ti-6Al-4V产品航空材料标准AMS4999,2011年将其升版为AMS4999A。此外,美国材料测试协会(ASTM)已发布两项有关粉末床熔覆钛合金的标准,分别为ASTMF2924-14:粉末熔覆床工艺增材制造Ti-6Al-4V标准规范和ASTMF3001-14:粉末熔覆床工艺增材制造Ti-6Al-4VELI标准规范,这些规范规定了用於增材制造的粉末、设备及工艺方面的要求。而国内关於SLM标准规范方面的工作却仍十分欠缺,国内航空工业界仍需付出艰辛的努力。

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP