课程介绍:

动力电池热管理理论、设计流程和仿真分析

课程介绍

动力电池热管理理论、设计流程和仿真分析包含27节课如下:

课程详细介绍了动力电池结构、产热原理,对动力电池设计流程进行了详细的介绍,对仿真过程包括几何简化、修复、多类型网格生成、宏命令创建监测点和报告,后处理动画制作进行了详细介绍,并介绍了常温1C放电、高温1C放电计算分析、高温快充计算分析、低温加热计算分析、保温性能计算分析等多工况仿真。

课程附件

动力电池原理

锂电池结构

锂电池工作原理

动力电池热管理设计方法

热管理系统基本功能

热管理系统设计要求

热场流场仿真分析方法

冷却系统设计

液冷系统

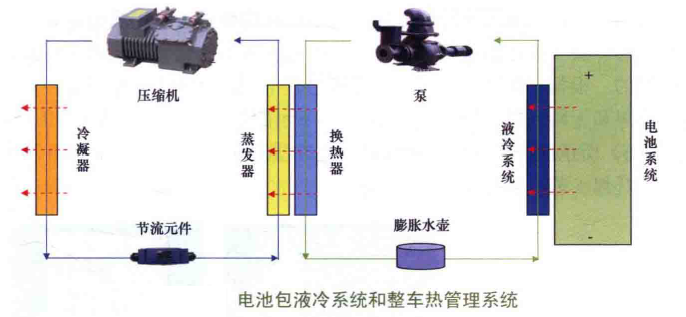

•液冷系统指的是电池系统内部的液冷系统,一套完整的液冷系统不仅包括电池系统内部的液冷系统,还包括电池系统外部的液冷系统。 •图是一套完整液冷系统的工作原理图:电芯产生的热量通过电池系统 内部液冷系统被带出电池系统,然后进入电池系统外部液冷回路中,紧接着这部 分热量通过换热器传递给整车空调系统,最后通过整车空调系统将这部分热量传 递到环境空气中。

液冷系统包括四个方面

•液冷工质、

•液冷板焊接方式

•模组热设计

•液冷系统设计流程

液冷系统设计流程

整个液冷系统设计的流程可以分为

1.设计目标

2.系统总体方案设计

3.传热路径设计

4.液冷回路设计

5.液冷板设计

6.冷却策略设计

7.机械结构设计

8.仿真分析

9.测试验证。

一、设计目标

1)电芯温度控制:

2)电芯之间温差控制、

3)系统压降控制

二、总体方案设计

液冷系统的总体方案需要包括如下内容:传热路径概念设计、液冷回路概念设计、液冷板概念设 计、冷却策略概念设计、机械结构概念设计等。

三、传热路径设计

一般情况下,液冷系统的传热过程可以归纳成三条传热路径:

四、液冷回路设计

是液冷系统采用的是并联模式,每一块液冷板接入主干路并通 过连接形成一个并联回路,实际设计中可 以将每个并联回路之间流量比的偏差控制在10%以内。

五、液冷板设计

对于每一个并联回路,为了保证并联回路内部冷却的均匀性,需要对液冷板与冷却液接触的面积(称为冷却面积)进行设计,冷却面积的设计方法。

六、冷却策略设计

•冷却策略的设计流程,首先将初步设计的冷却策略输入到CFD仿真模型中, 经过数值计算可以获得整个热场和流场随时间变化的曲线;接着从仿真结果中提取出电池的最大温升、电池间的最大温差和能耗等数据,并将这些数据与设计目标进行比较,如果满足设计目标,则进行测试验证,如果不满足,则需要根据仿真结果调整冷却策略,然后将新的冷却策略输入到CFD模型中去,直至测试验证满足设计要求。

七、机械结构设计

•在液冷系统设计中,需要对冷却界面(即液冷板与模组或者电芯的接触面)的接触热阻进行控制。一般来说,控制的方法有多种,但所有的方法都有一个共同点,即在液冷板与模组或者液冷板与电芯之间施加一个合适的预紧力,从保证二者接触良好。因此,液冷板安装的关键就是如何提供这样的一个合适的预紧力。

八、仿真分析

液冷系统设计过程中主要参数,都可以预先通过工具进行仿真分析和优化设计,然后再通过测试进行验证,从而节省成本和周期。在确定液冷系统的设计目标之后,通过CFD工具预先验证液冷系统的传热路径设计、液冷回路设计、液冷板设计、冷却液入口温度设定、冷却液流量设定以及液冷策略设计等参数是否合理。

九、测试验证

对于液冷系统来说,测试验证是至关重要的。液冷系统的功能、可靠和安全 等性能最终都需要通过实验进行验证。一般情况下,功能性测试在A样进行,可靠性测试和安全性测试在B样进行。

加热系统设计

目前,常见的锂离子电池加热方式有三种:电加热膜加热、PTC加热和液热。

功能需求

对升温速率和加热均匀性的控制目标需要根据客户的需求和电芯本身的特性来定。一般要求电池单体的升温速率在0.15〜0.8 °C/min范围内,电池单体间的温差控制在10〜15 °C以内。

液热设计

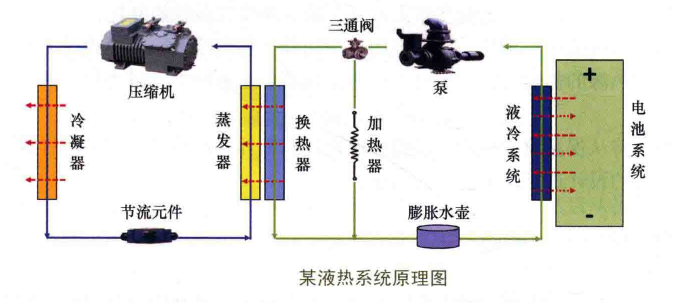

•液热是建立在液冷系统之上的一种加热形式,通过在外循环冷却回路中并入 一个加热回路,并可以对电池系统进行加热。

•图是液热系统的原理图,当收到加热指令时,三通阀指向加热回路,工质被加热之后流经液冷系统并对电池系 统进行加热,当收到冷却指令时,三通阀指向换热器,工质被冷却之后流经液冷 系统并对电池系统进行冷却。这种加热形式在实现较高升温速率的同时,将干烧温度控制在一个较低的水平,且大部分零部件与液冷系统共用。

液热系统进行单独设计时需要确定的参数主要是液冷系统冷却液的入口温度 和冷却液流量。通常冷却液入口温度在40-60°C范围内,冷却液流量为10L/min。该电池系统对液热设计提出的功能性目标为电芯升温速率为0.3°C/min,电芯之间的温差为15°C,液热设计的冷却液入口 温度为40°C,冷却液流量为10L/min,仿真结果显示电池升温速率为0.42 °C/min, 电芯之间的温差为4.9°C。

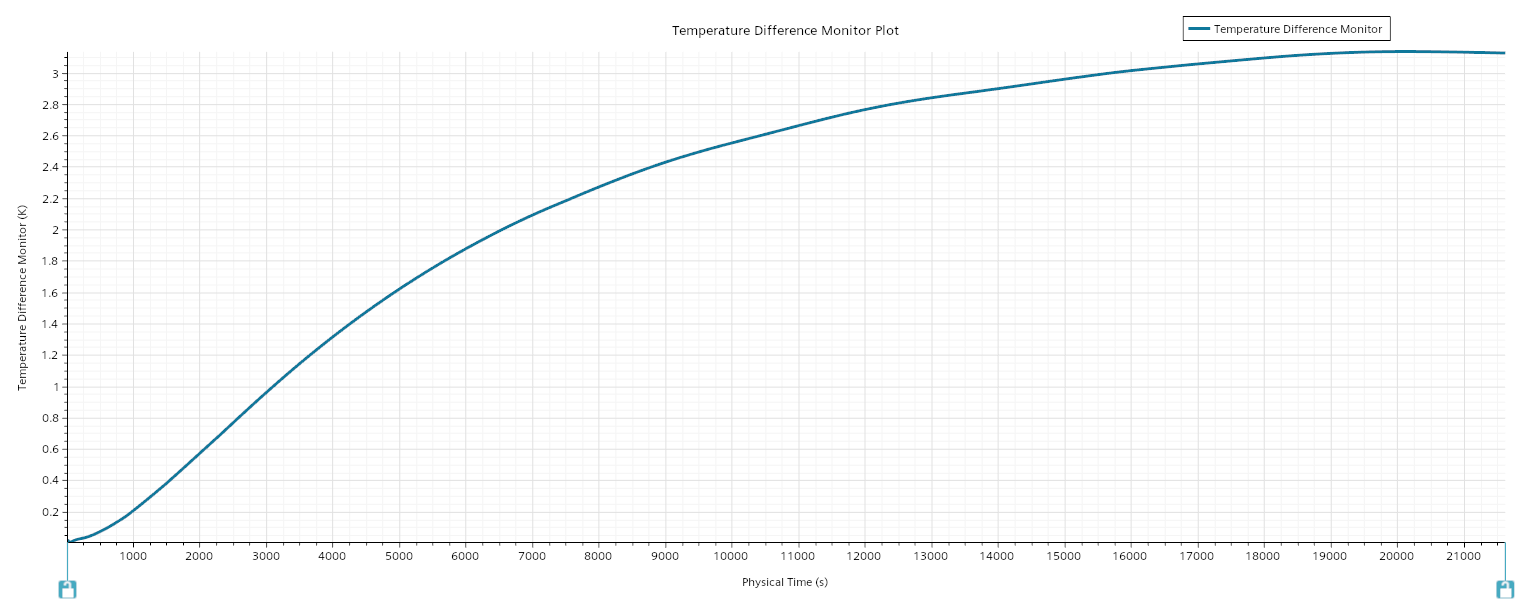

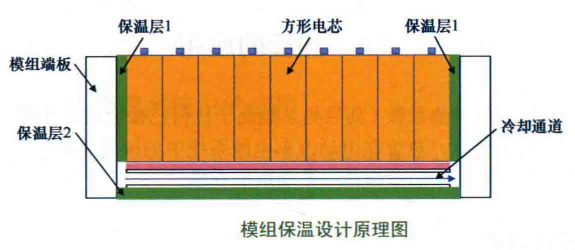

保温系统设计

保温系统设计的目标是:在非工作状态下,电池原始温度40°C,长期暴露-15°C环境下,电池单体最低温度降到0°C的时间应大于等于6 h。

隔热设计则主要 对模组保温设计和箱体保温设计

动力电池热管理思维导图

动力电池仿真分析流程

1.电池包预处理-电池包箱体简化

2.电池包预处理-液冷板简化

3.电池包预处理-电池模组简化

4.电池包预处理-电池包组织和命名规则

5.电池包仿真-几何检查

6.电池包仿真-几何修复

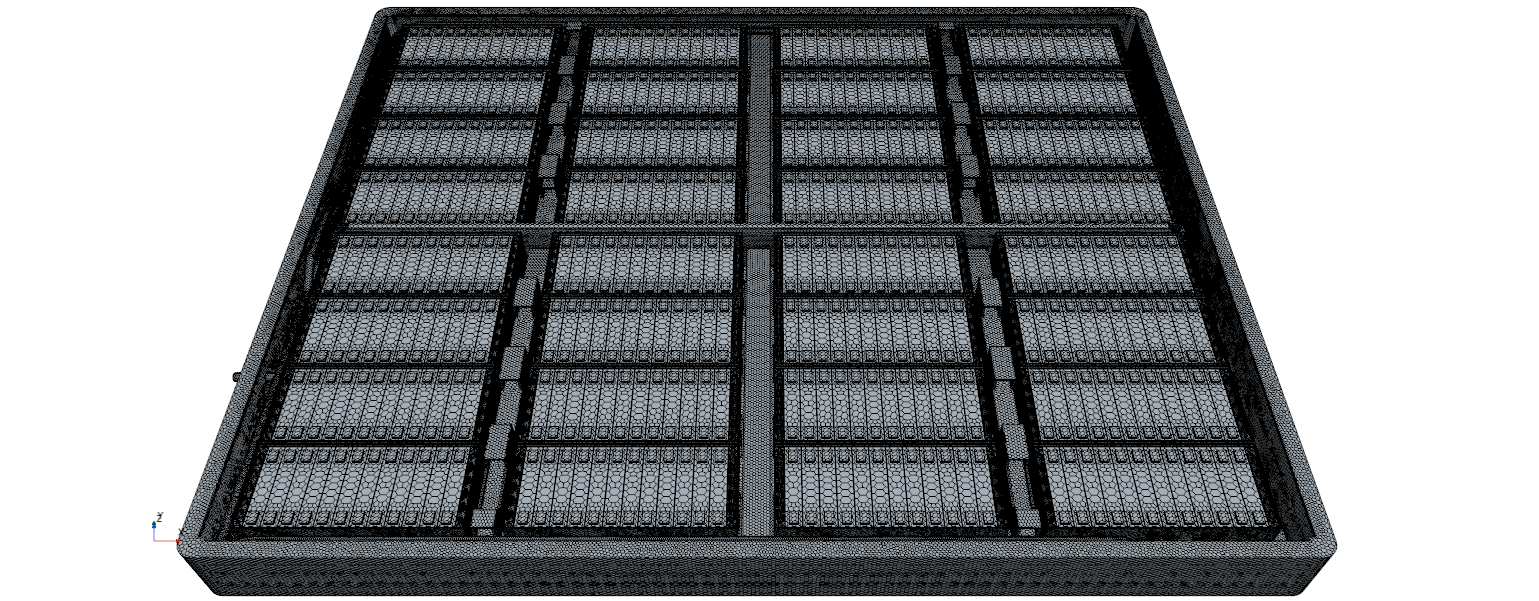

7.电池包仿真-建立多种类型网格

8.电池包仿真-建立多种材料的物理模型

9.电池包仿真-设置边界条件和电芯生热

10.电池包仿真-在UG里面创建监测点坐标并导出

11.电池包仿真-宏命令批量创建监测点(Python编写)

12.电池包仿真-宏命令批量创建报告(Python编写)

13.电池包仿真-建立电芯温度和压降监测参数

14.电池包仿真-建立电芯和液冷板温度等多种可视化场景

15.电池包仿真-求解器参数控制

16.电池包仿真-计算调试

17.电池包仿真-结果处理和动画制作

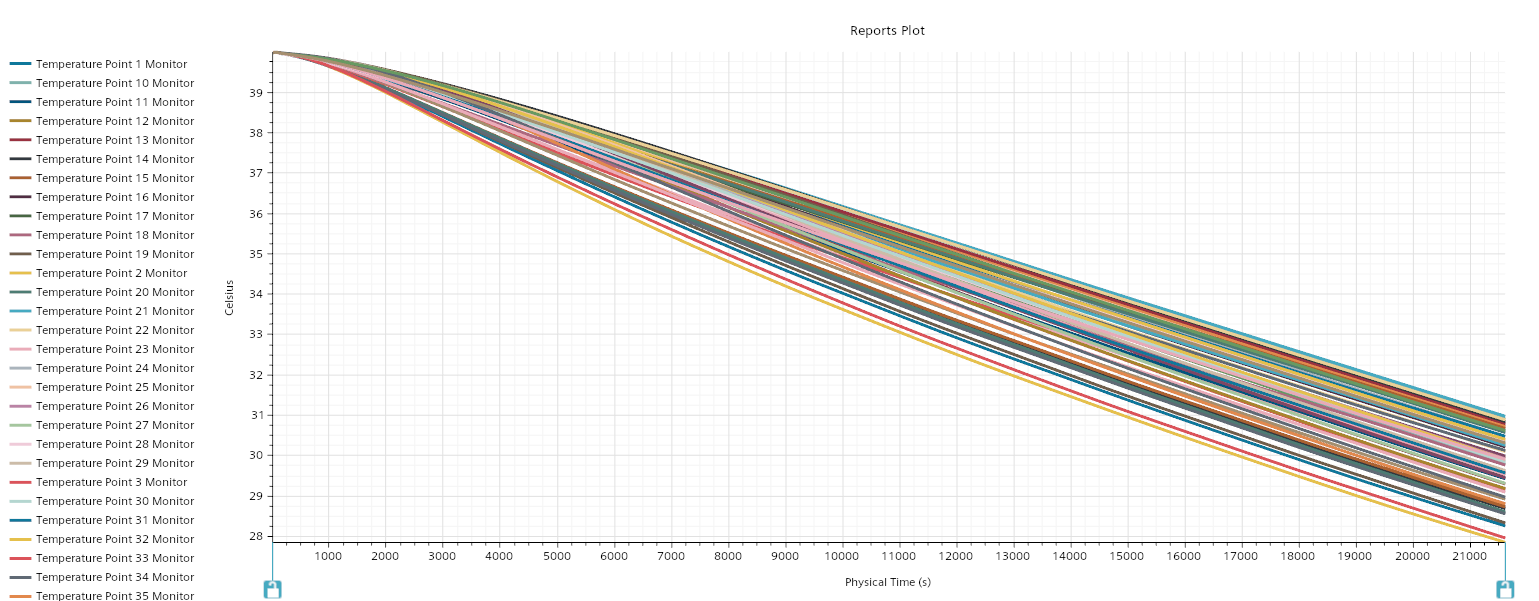

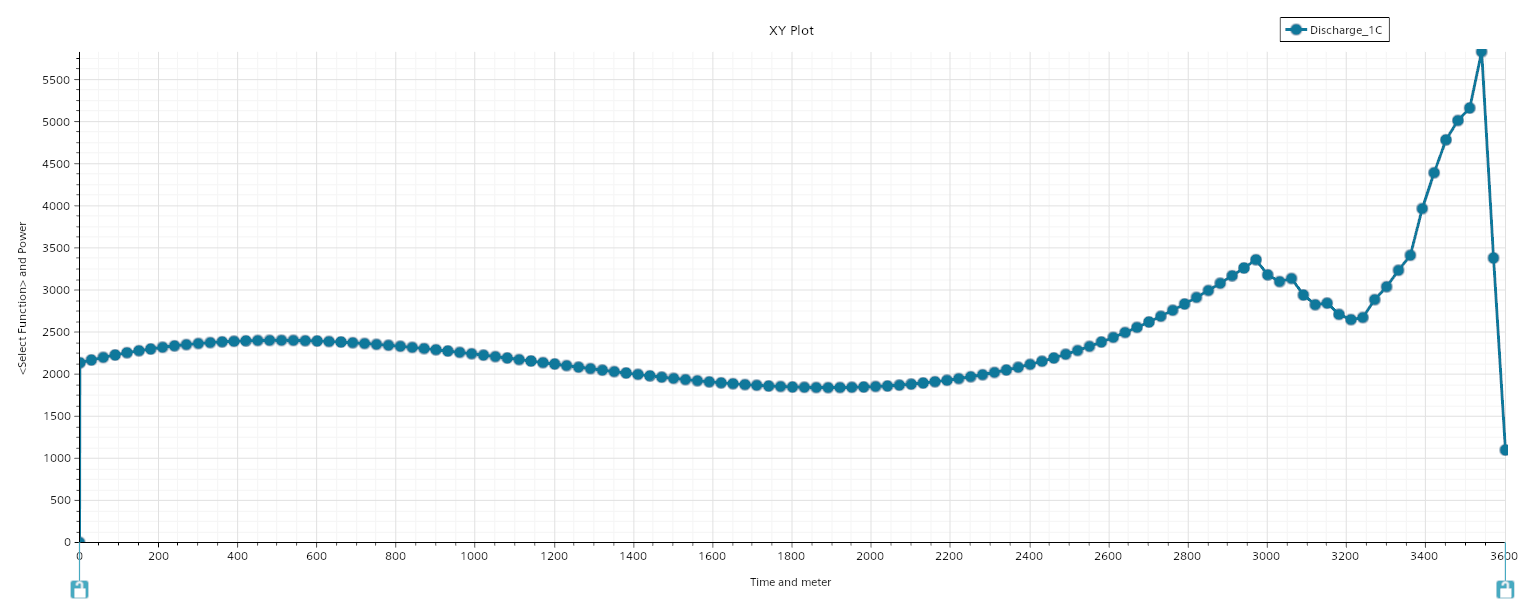

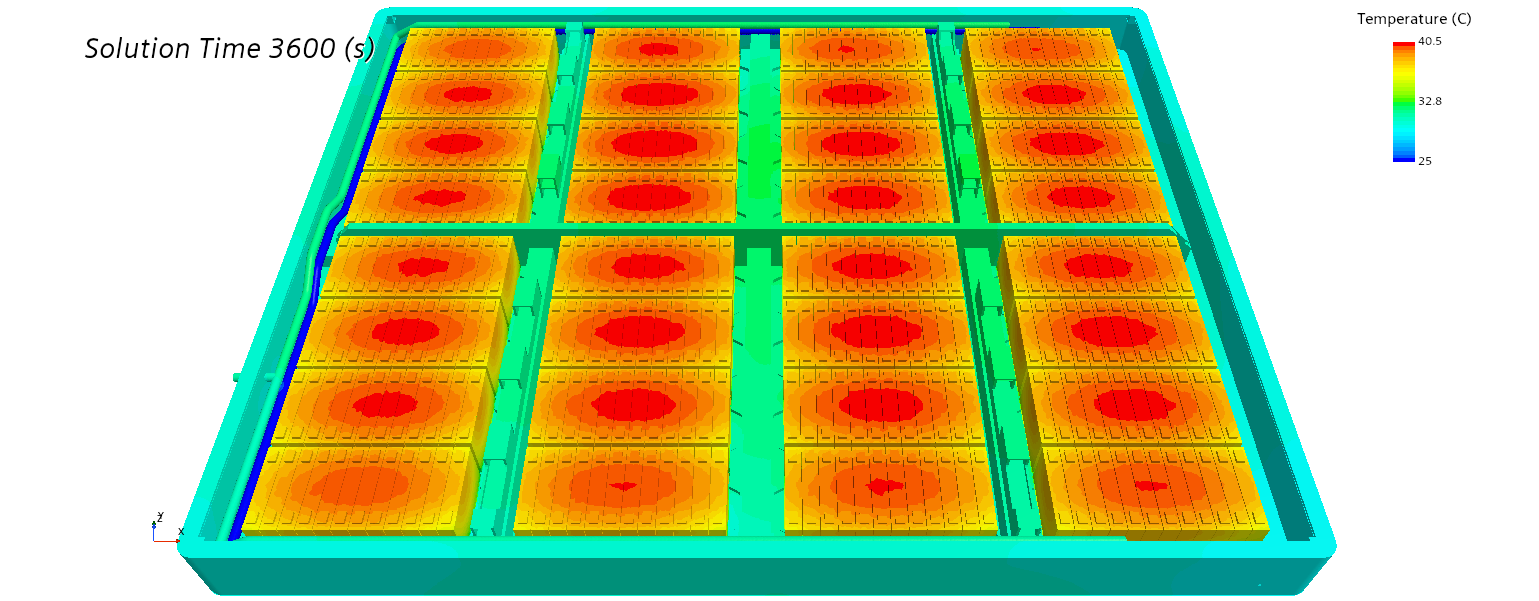

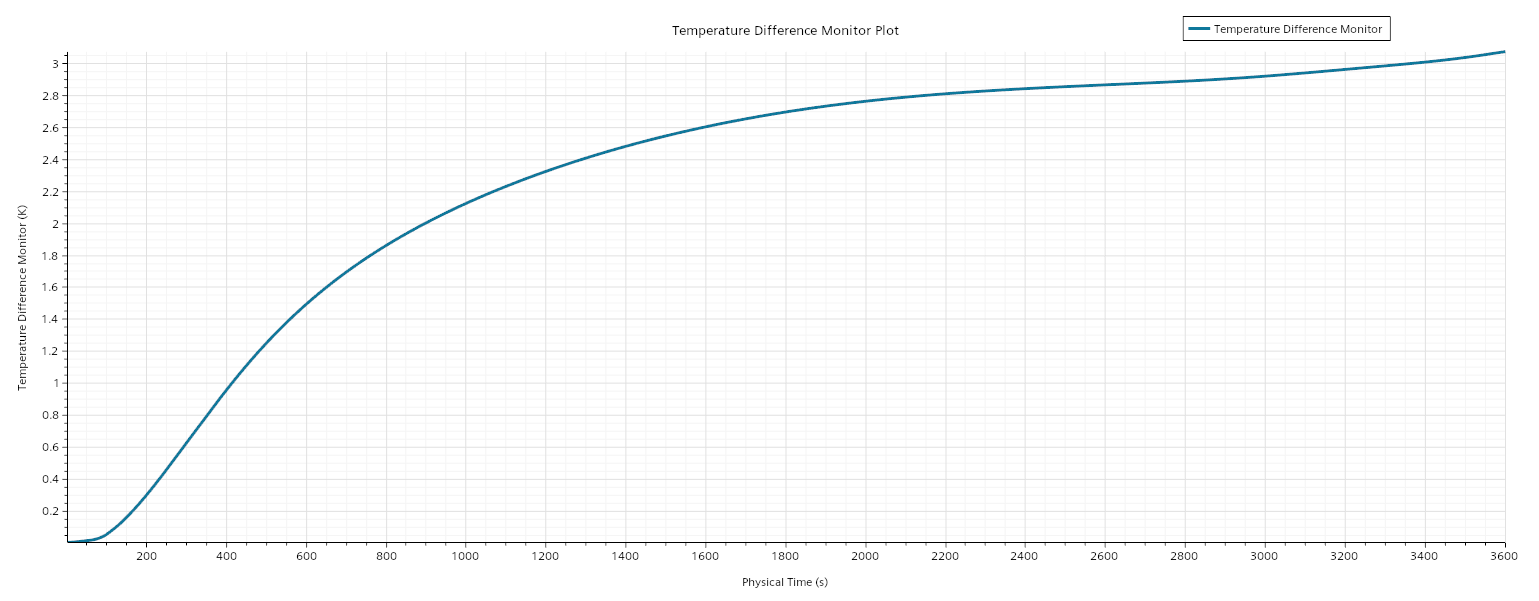

18.常温行车1C放电分析

动力电池热管理设计目标

项目

指标

仿真结果

最高温度

≤45℃

39.6℃

最低温度

≥0℃

/

电芯温差

≤5℃

1.8℃

压降损失

≤20~30kPa

7kPa

加热温差

≤15℃

/

加热速率

0.15〜0.8ºC/min

/

降温速率

≤3℃/h

/

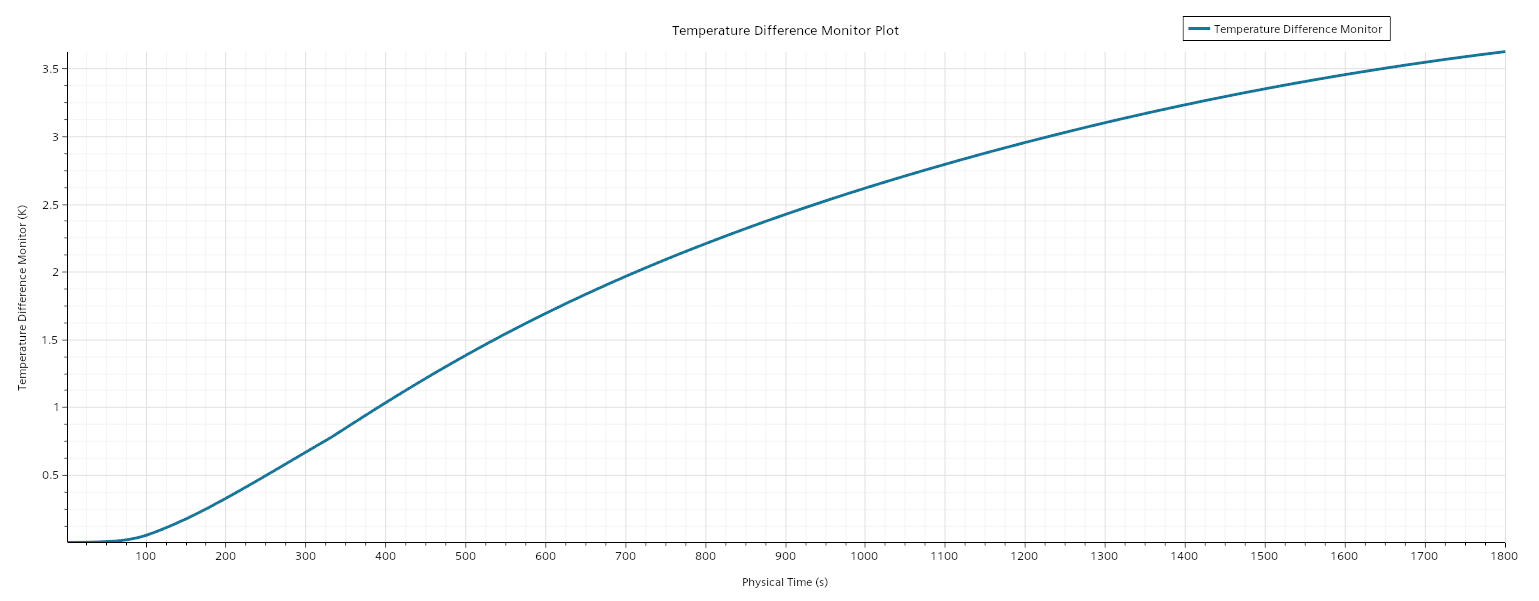

19.高温1C放电计算分析

20.快充计算分析

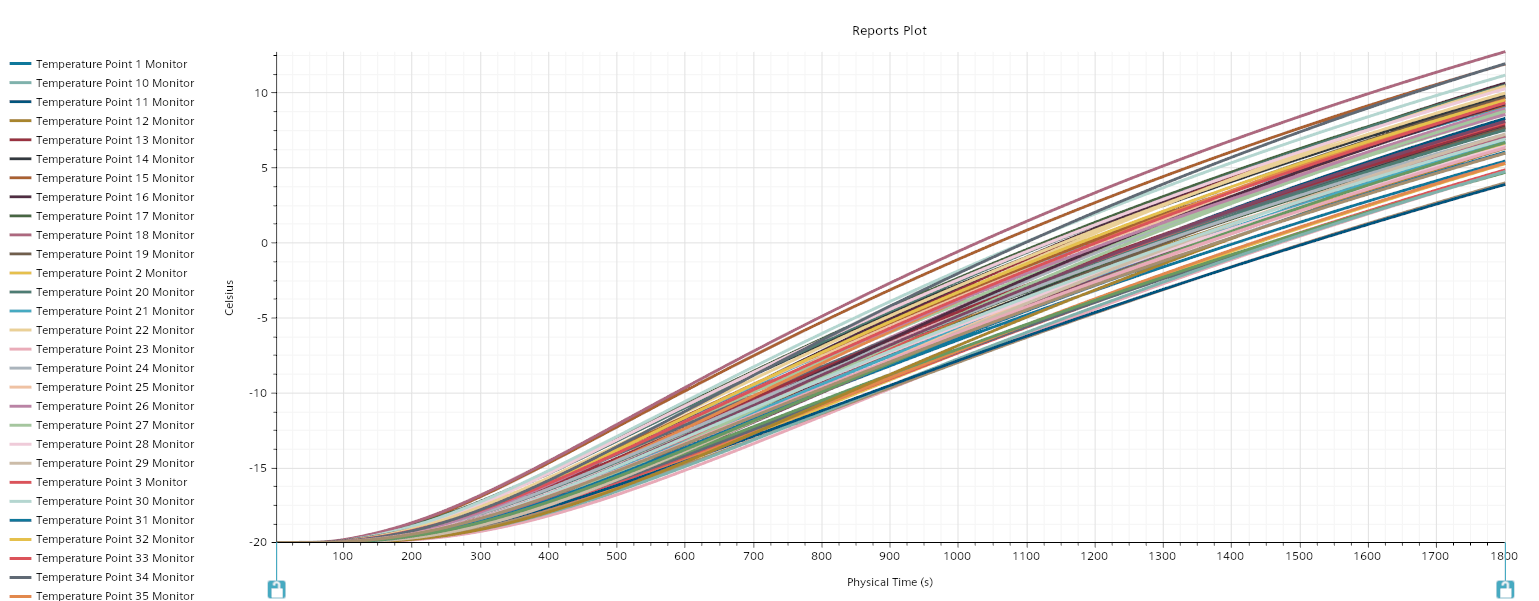

21.低温加热结果分析

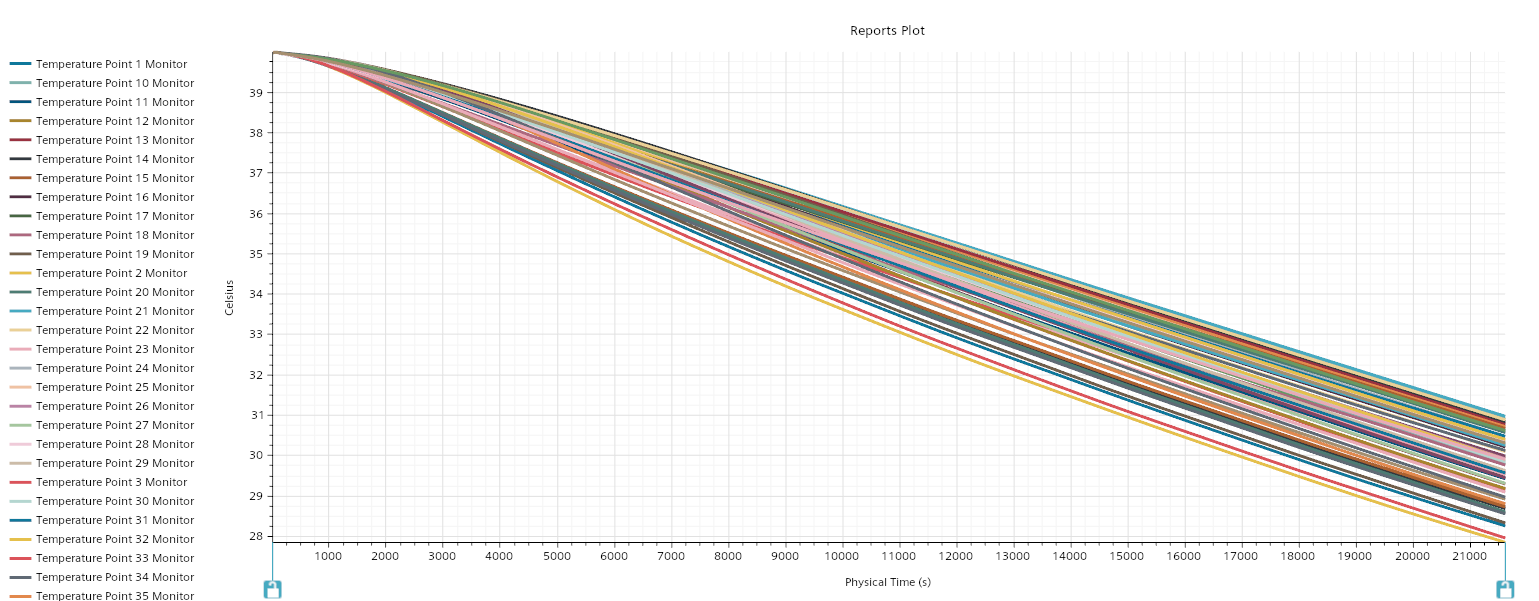

22.电池包保温仿真分析